中车唐山机车车辆有限公司 063035

摘要:高速动车组底架前端结构复杂,底架端部平面度难以得到保证,本文根据底架结构结合实际生产和制造工艺技术,优化焊接顺序、焊缝形式和焊前预制反变形,使底架端部平面度达到技术要求,保证车体的焊接质量。

关键词:车体底架;平面度

0 引言

铝合金作为动车组车体的主要结构材料,由于其自身结构特点,在生产过程当中焊接变形是铝合金车体制造遇到的主要问题。作为高速动车组,车体的质量是动车高速运行的安全保障[1],为了保证车体强度,车体设计较为复杂,对工艺技术和生产加工提出了更高的要求。车体底架是车体生产过程的重要工序,底架端部需要将地板封堵、渡板安装座和前端组成与地板焊接,由于焊缝较多,焊接变形难以控制,所以需要对焊接工艺和焊接顺序进行优化,最大程度上减少焊接变形、保证车体质量[2]。

1 底架端部平面度超差对车体其他部位的影响

车体结构对底架端部平面度的要求有所提高,底架端部平面度不合格使车体端墙的端门口超差。在保证端门口高度时又会造成侧门口对角线超差,其技术要求A-B<3mm。

其原因在于焊接造成底架桥式支撑向上凸起,两边梁下塌,装配端墙时需要对端墙板切除更多工艺放量来进行适配,而端角柱不动,结果造成端门口高度减小。又由于侧门口一侧门柱与端墙和侧墙连接,在保证端门口尺寸时会使端墙上面高度大于车顶上面高度,所以端部车顶高度增大,进而造成侧门口一侧高度增大,侧门口对角线超差。

2 底架端部平面度超差原因分析

底架端部平面度超差的原因主要分为以下三点。

底架端部是由地板封堵和渡板安装座组成的,与地板焊接过程中的变形会导致底架端部渡板安装座两侧向上凸起。

前端是在地板反装组焊,与地板封堵是8V焊缝,造成引起渡板安装座向上凸起。

固定裙板减震器盒与堵板、前端和边梁的8HV 焊缝的焊接,造成底架边梁端部收缩变形影响底架端部平面度。

3 解决措施

3.1地板封堵、渡板安装座焊接变形解决措施

通过上一节的分析,首先要解决的是焊接地板封堵、渡板安装座时引起的变形,采取的方法是底架正装按装配顺序依次装配边梁堵板、地板封堵并正反装段焊点固,焊前预制反变形及焊接顺序的变更。

焊接地板封堵时为了防止地板封堵向上翘起不能先焊接正装焊缝。焊接反装焊缝时为防止反装焊缝造成地板向正装凸起需要做反变形,而焊接正装时因反装已焊接完,结构件相互制约所以正装焊接不会再引起其它变形,其具体操作为:

(1)翻转底架至反装,先焊接地板封堵与渡板安装座重叠部分并磨平焊缝,安装渡板安装座并正反装点固。

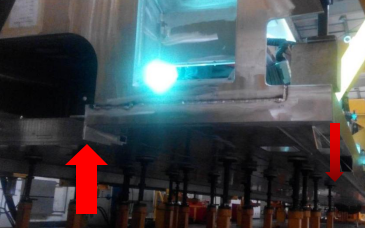

(2)在渡板安装座空隙处加一根横梁(利用侧墙窗口加工剩余的废料自制),用顶镐支顶横梁,使底架边梁与工装横梁分离(有间隙即可),靠底架自重抵消焊接变形,如图1所示。

图1 顶镐支顶示意图

(3)先焊接地板封堵与地板反装焊缝(原焊接顺序先焊接正装),再焊接渡板安装座与地板两侧焊缝,最后焊接反装其它附件,反装焊接全部结束后撤去顶镐,底架翻至正装,焊接正装焊缝。

通过上述措施用平尺测量底架端部平面度,渡板安装座两侧数值在公差范围内,为控制下一步组焊前端引起的变形打下了基础。

3.2焊接前端的反变形措施

对底架端部边梁下压,端部中间施加向上的压力,如图2所示。

图2 底架端部边梁预制反变形

3.3 裙板堵板焊接引起的收缩变形解决措施

(1) 在打磨装配底架前端时,需以前端连接板为基准用平尺测量前端侧板最远端之间的高度差,如图3所示。如果高度插值超过技术要求公差范围,不需要再对其进行打磨,只需去除表面氧化膜。

图3测量底架前端高度差

在装配底架前端时,因底架端头已经有反变形,所以要注意观察侧板与边梁错边量,如图4所示。控制错边量不能大于公差范围,如果超差,需向上顶边梁,但支顶量不能大于公差要求,以免造成边梁上翘影响车体装配端墙。

图4测量侧板与边梁错边梁

调整减震器盒与前端的距离,保证无间隙,然后段焊点固。

装配焊接堵板时因原来的8HV焊缝填充量太大,焊缝收缩严重,经过强度计算将此焊缝改为5HY,降低因焊接产生的变形。

排除因边梁本身歪斜造成的底架平面度超差,以上方法解决了90%的底架端部平面度超差的问题。

4 总结

车体底架是高速动车组主要压力承受部件,而底架端部较为复杂,焊缝较多,连接的部件多,底架的尺寸直接影响其他部件的装配[3]。本文从装配和焊接两方面进行分析,优化了装配工艺、焊接顺序和焊缝形式,解决了底架端部平面度超差此方法无新增工装费用,解决了95%以上车体端墙装配的问题。

参考文献

[1] 陈祝年.焊接工程师手册,北京:机械工业出版社,2002.

[2] DIN ISO 13920.焊接结构的一般公差 线性尺寸与角度尺寸,几何尺寸

[3]温家伶,黄志军, 黄小军, 等. 薄板点焊工艺及性能研究[J].武汉造船, 2000(1):15-17.

作者简介:赵金闯,男,中车唐山机车车辆有限公司,高级技师,从事轨道车辆车体制造技术研究,