珠海格力电器股份有限公司 广东省珠海市 519070

摘要:在现代社会中,电机的应用范围十分广泛,小到电动玩具、空调、洗衣机,达到电站中都有电机的应用,本文主要对电动汽车驱动领域所使用的电机控制器驱动板的设计进行分析。

关键词:电动汽车、电机、控制器、驱动板、设计实现

引言:电机控制器,实质上就是一个逆变器,它可以将动力电池中的直流电转换为电机转动所需要的交流电,通过改变电压、频率的方式,控制电机的输出转速和转矩。

电机控制器的基本构成

如图1所示,电机控制器的构成部件主要有叠成母排、支撑电容、电流传感器,电压传感器、三相铜排、驱动板、IGBT、控制板等构成。预充电接触器,电阻以及主接触器等部件都在控制器之外,主要用于避免充电孙坚电流过大,充当支撑电容、稳定电压的作用。电流传感器的数量需要根据控制要求的差异进行设置。在电动汽车中,控制器中直流输入的来源为动力电池冷却方式不同,电机控制器的构成结构也会有一定的差异。自然冷却方式的电机主要构成为散热翅片,风冷方式的电机会在此基础之上增加风扇组件。水冷方式的电机设置有冷却水道和进出水嘴。

图1 电机控制器基本构成

2.电动汽车电气控制器驱动板的设计分析

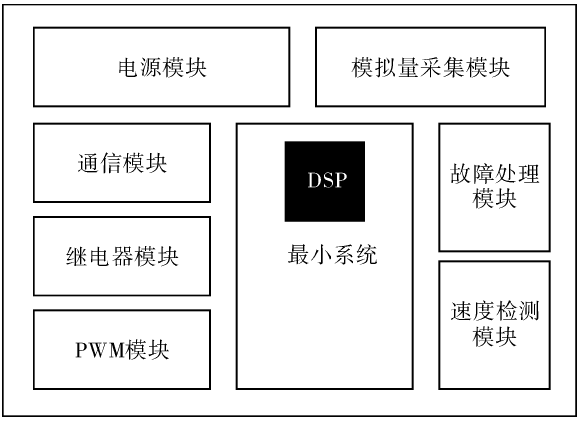

控制板件的在电机控制器中设置的主要作用,是为IGBT的运行提供开关信号,将直流电转换为交流电。这一功能的实现,需要控制板件,首先要发出PWM波,其次,还要将电流、电压信号精确采集;并且满足通信功能要求,将目标转矩、转速信号传输至控制板。控制板件的典型组成如图2。

最小系统

控制板件的核心组件就是最小系统。最下系统的组成有主控芯片以及周边的相关器件,比如JTAG 调试接口、晶振电路、复位电路等,在实际电机控制运行中,比较常用的主控芯片信号有TI的28系列、Infineon 的TriCore 系列等。传统的变频器生产厂家一般都是使用的TI系列的主控芯片,而汽车级产品的主控芯片一般是使用的Infineon 系列的产品。除此之外,NXP、ST等公司所生产的主控芯片也有一定的使用。选用时主要根据工程师的使用习惯、成本、售后保障等进行综合筛选。

图2 控制板件典型构成

电源模块

在电动汽车生产领域,电源的典型输出电压为12伏或者是24伏。为了满足主控芯片的运行需求,我们选择的是3.3伏和1.9伏的电源,板上其他的电平还包括5伏的和正负15伏的电压。5伏电压主要为运放芯片、CAN芯片等提供电源,正负15伏电压主要是为驱动板、传感器等提供电源。在实际使用时,需要根据统计板上个芯片的运行需求进行电源设计。

模拟量采集模块

电流:电机控制过程中,只需要使用两相电流,但是如果需要检测缺相等故障,使用三相电流更加可靠,一般采用霍尔电流传感器输入电流信号。

电压:电压信号的输入也可以采用霍尔电压传感器,但是成本比较高,因此可以选择采用其他方式,比如电阻分压与隔离芯片综合运用的方式。在实际使用过程汇总,也可以考虑单独设置一个PCB板用于采集电压信号,确保控制板运行的稳定性与安全性。

温度:电机温度采集所使用的传感器型号一般为PT100,该传感器的使用优势在于它的电阻与温度之间的关系是恒定不变的,不会因为产品购买渠道与品牌的差异而出现变化,TGBT上所使用的温度传感器为NTC传感器,该传感器一般用于采集负温度系数,温度上升,电阻值就会降低,NTC传感器的电阻与温度之间的关系并不是恒定的,在应用过程中,需要找到对应的NTC计算公式,该传感器的应用优势在于成本低,运行原理简单。

故障处理模块

模拟运行模块会将处理之后的电流信号与电压信号传输至主控芯片之上,同时会将其传输至比较器电路中进行比较分析。电阻分压设定比较器电路的标准电压,这样一来,在出现过流情况或者过压情况时,硬件就会上报故障,比软件分析故障的方式更加的可靠和及时。驱动板上可能会出现过压、过流、欠压、过温等故障,大部分的控制板件都会采用CPLD或者是RS触发器等器件来对故障信号进行统计,在出现严重故障情况时,会及时将PWM输出信号封锁住。

通信模块

控制板件会与上位机之间进行通信,在调试过程中,可以实现对各种参数的监测,并提示相应的控制指令与参数;在实际运行过程中也需要根据整个车辆控制器的实际情况来实现通信功能,对转矩或者是速度等指令以及故障信息进行跟踪和传输。在汽车领域中,使用最最广泛的通信方式为CAN通信,这一通信方式的试下需要在控制板上配置相应的CAN芯片,一般情况下,都会将CAN芯片的供电电源进行隔离处理,确保其运行的稳定性与可靠性。

继电器模块

由图1我们可以知道,主接触器,预充电接触器的控制都需要使用到控制板件,接触器的额定电压过大或者是控制电流过大,都会导致主控芯片的TO接口无法实现与接触器的连接,需要进行中继处理,才能实现连接。因此控制板件上至少需要设置三路继电器满足继电需求。

PWM 模块

PWM信号是无法通过主控芯片直接输入到驱动板之上的,因为驱动板对PWM信号的电平值是有一定要求的,因此需要将电压转换之后再接入主控芯片,由主控芯片传输至PWM模块。

速度检测模块

速度检测可采用光电编码器、旋转变压器等。光电编码器反馈的是数字信号,而旋转变压器反馈的是模拟的正弦或余弦信号。由于旋转变压器可应用于很高的转速,温度范围也更广,耐振动,所以现在得到了普遍应用。

结束语:电机控制器的控制板件设计包括了原理设计、器件选型、PCB 布板等工作,必须各处兼顾,才能得到信号准确使用可靠的控制板件,减轻软硬件调试工作量,并为成功的电机控制奠定基础。

参考文献:

[1]魏宇江. 纯电动环卫车双电机控制软件研究与设计[D].合肥工业大学,2020.

[2]李伟. 新能源汽车异步电机控制器设计及应用[D].济南大学,2019.

[3]赵霁,程青.电动汽车电机控制器驱动板设计方法及实现[J].技术与市场,2018,25(11):27-30.

[4]路玲. 纯电动汽车电机控制器全域温度场仿真与IGBT结温计算[D].合肥工业大学,2018.

[5]彭俊伟. 电动汽车电机驱动控制器关键技术的研究[D].华中科技大学,2017.