中铁六局集团建筑安装工程有限公司钢结构分公司 山西太原 030001

摘要:超声检测是无损检测的主要技术之一,已被广泛地应用于在线质量控制、在役设备和关键零部件的安全检测之中。超声波探伤仪作为超声波检测技术实现的载体,在超声波检测中具有重要的研究意义。为提高超声检测的可靠性和效率,开发研制数字化、智能化、自动化、图像化的超声波无损探伤系统是当今无损检测技术的必然趋势。

关键词:超声检测高速;数字成像;缺陷定位

随着科学技术的发展,对产品质量提出了越来越高的要求,特别是产品关键零部件的质量问题所造成的事故以及巨大的经济损失,使人们更加认识到了无损检测诊断技术的重要性。由于超声波检测是利用材料本身或内部缺陷的声学性质对超声波传播的影响,非破坏性的探测材料内部和表面的缺陷的大小、形状和分布状况以及测定材料性质,具有灵敏度高、穿透力强、检验速度快、成本低、设备简单轻便和对人体无害等一系列优点。因此,超声波探伤已成为对在用工件、材料进行无损检测的主要的手段之一,被广泛应用于机械制造、交通运输、冶金、电力、石油、化工和国防等各领域,成为保证产品质量、确保设备安全运行的重要手段。

一、超声波检测基本原理及成像系统的结构

超声波检测方法虽然很多,各种方法的操作也不尽相同,但它们在检测条件、耦舍与补偿、仪器的调节、缺陷的定位、定量、定性等方面却存在一些通用的技术问题,这些通用技术对发现缺陷并正确评价是很重要的。其中,脉冲反射法和声波穿透法是超声波检测中最常用的方法。

1、脉冲反射法。脉冲反射法是超声波探头发射脉冲波到被检试件内,根据反射波的情况来检测试件内缺陷的方法。根据仪器示波屏上显示的缺陷波形进行判断,当试件完好时,超声波可顺利到达底面,检测图形中只有表示发射脉冲及底面回波两个信号。若试件中存在缺陷,在检测图形中底面回波前有表示缺陷的回波。

2、声波穿透法。穿透法是根据脉冲波或连续波穿透试件之后的能量变化来判断缺陷情况的一种方法。穿透法常采用两个探头,一个作发射用,一个作接收用,分别放置在试件的两侧进行检测。目前,大多数商业化的超声检测是以1—25Mm的频率进行的,在陶瓷材料检测中使用的检测频率可高达100Mm。由于检测信号的高额特性,一般的超声检测仅停留在对模拟量信号进行分析的水平,绝大多数检测设备仅有A扫描形式,需要通过有经验的无损检测人员对信号进行人工分析才能得出正确的结论,波形也不易记录和保存,不适宜完成自动化检测。为了解决薄壁材料的超声波检测(壁厚1—2mm),保证所需检测精度,必须采用较高检测频率(15Mm以上)的超声波进行检测,同时要实现快速自动检测和数据的实时存储,高速大容量的数据采集及分析技术至关重要。目前,国内对该项技术的研究还刚刚起步。因此数字式超声检测成像系统对我国独立自主地拥有该项技术,提高无损检测技术水平,有十分重要的意义。

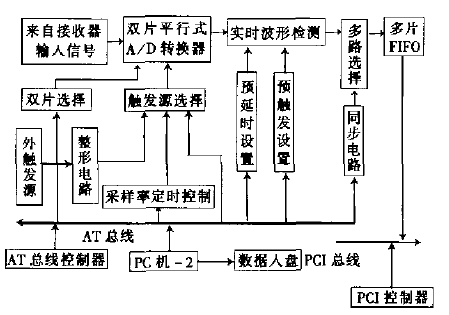

3、成像系统的总体结构。超声波检测方案是以PC微机为平台.以高速实时采集和存储及数字成像为主要技术的实时检测系统。系统主要由下列部分组成:双微机(或工控机)系统、超声波脉冲发射器、超声波反射信号接收器、高速数据采集卡、数据处理和分析软件包以及传感器、探头运动和扫描控制系统等。

二、检测材料缺陷的数字成像和定位方法

1、超声波的传输特点。超声波检测是利用超声波在不同材料界面上会产生反射和折射的性质来进行材料缺陷检测的。在两种固体介质的界面上,斜入射纵波或横波,均可能产生反射纵波、反射横波、折射纵波和折射横波。显然,在两种不同介质界面上发生了波型转换。探伤中使用的横波就是由纵波斜入射至楔块和工件界面经波形转换而来。当入射波倾斜射入两异种界面时,反射波和折射波遵循与光学相同的斯涅尔定律,即:

![]()

所以,当确定了超声波探头的放置角度后,它的反射和折射路径就可以准确地确定,再根据声波在不同材料中的已知声速和缺陷回波距始波的时间,就可以准确测出缺陷在材料内部的位置(或深度)。

2、缺陷位置的测定。在对探头角度和声速已知(或自动测定)的情况下,可精确测定缺陷的水平和垂直位置,并进行延时记录,经成像显示,可清晰地反映出缺陷在材料中的截面位置和深度,并通过3D作图技术可以形象地标注出缺陷在材料中的真实位置。避免了传统超声检测仪器屏幕小、帔形排列紧密、读数定位误差大和声程测定精度低的缺点。

3、缺陷大小的测定。缺陷的定量就是测定缺陷的大小和数量。缺陷的大小包括缺陷的面积、长度和探度等。对缺酷大小的确定采用当量法进行比对测定,充分利用计算机强大的计算能力,先对标准试块上的缺陷进行当量基准测试,并以这些基准点为标准进行DAC曲线拟合,获得的DAC曲线作为对实际被测件缺陷的基线,由此来测得实际缺陷的大小。

4、A、B、c扫描方式以及缺陷的成像表示。根据以上缺陷的定位和定量方法,就可精确测定缺陷的水平和垂直位置,并能测定其大小量值,同时与探头移动的位置信号相结合,便可实现缺陷的数字成像和精确的位置显示。采用实时的A扫描和B扫描显示方式,以及事后的A、B、C扫描显示方式。A扫描方式中声称的距离表示缺陷深度,幅值表示缺陷的太小。B扫描方式中可显示缺陷的截面情况,缺陷的深度方向可一目了然,同时缺陷的大小量值可用不同的颜色表示。C扫描方式中可显示缺陷的形状.用不同的颜色表示缺陷的深度。

三、超声波检测成像精度分析

传统超声检测仪由于受到水平线性的限制,以及回波信号多峰值的影响和探头入射角度的误差,使缺陷定位的误差较大,特别是对薄型材料内部探伤时,所造成的误差直接影响检测结果。因此超声波检测成像技术,采用了高速数据采集技术,得到的缺陷位置值是实际测定值,因此避免了水平线性带来的误差,大大担高了定位的精度。同时采用对标准试件的缺陷信号采集,通过自动计算获得的入射角数值更加精确,缺陷的定位也更加准确。由于回波信号往往是多峰而且伴有噪声,所以超声波检测成像技术并不直接将回波信号用于缺陷定位。而是利用计算机的现代化数字处理技术,进行大量的数字信号处理。先用Hilben变换进行包络检翻,有效地解决了噪声抑止和多峰包络的检测问题,再进行AR时间序列的建模和谱估计分析,使回波信号的包络主峰变得更尖锐,带内噪声得到进一步抑止,最后以最终得到的主峰包络来确定缺陷的位置,则在定位精度上大大优于传统的超声波仪器。

五、结论

超声检测成像技术是一种集超声波检测、电子技术、计算机应用和图像处理及数字信号处理于一体的综合成像处理技术,是无损检测领域中新一代检测手段的代表和发展方向,实现了超薄材料高精度、自动化、数字化无损检测的可能性。

参考文献:

[1] 李家伟,陈积懋. 超声检测中的信号分析技术[M], 北京:机械工业出版社, 2017.

[2] 张俊哲. 声信号数据采集和分析的计算机系统及其应用[M], 北京:科学出版社, 2016.

[3] 耿荣生. 无损检测技术的超声检测中的信号分析发展方向[J], 无损检测, 2017, 23(1):2-12.