( 1宁夏东方钽业股份有限公司 宁夏 石嘴山 753000 2 国家钽铌特种金属材料工程技术研究中心 宁夏 石嘴山 753000)

摘要:从钽丝状态、钽丝表面缺陷类型,以及钽丝漏电流检测时试样处理的退火温度分析了对钽丝漏电流的影响。结果表明,硬态钽丝较软态钽丝漏电流低。钽丝表面划伤和黑点会使漏电流增大,而表面沟槽对漏电流的影响较小。漏电流检测时试样退火温度越高漏电流越小。从而可以通过减少钽丝退火过程中的增氧量、适当提高钽丝表面质量和试样处理时的退火温度,来获得较低的漏电流。

关键词:钽丝 漏电流 退火温度 表面缺陷

前言:钽金属可在酸性电解液中形成稳定的、不导电的阳极氧化膜,这一特性使其广泛应用于电子行业,其中制造电解电容器及其阳极引线用的钽丝,是钽最重要的用途【1】。钽丝是以钽粉为原料,经轧制、拉拔等塑性加工方法制成的一种丝状钽材,漏电流大小是评价电容器阳极引线用钽丝好坏的重要电性能指标【2】。

钽丝的漏电流反映的是其经过赋能工艺后,形成介质薄膜五氧化二钽的绝缘质量,理想中的电容器介质应是完美无缺的薄膜,而实际上五氧化二钽表面存在着各种微小的疵点、空洞以及缝隙之类的缺陷,漏电流就是通过这些缺陷的杂质离子电流和电子电流所组成。如果漏电流过大会造成电容器失效,当漏电流变得无穷大时,实际介质氧化膜已击穿,电容器就会完全失去作用。本文通过实验对比了钽丝的状态、表面缺陷类型以及漏电流检测时的退火温度等方面对漏电流的影响,为降低钽丝漏电流提供依据。

1.实验方法

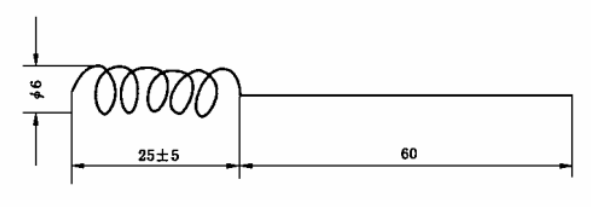

1.1 试样的制备和要求 根据实验需求,在不同类型钽丝中分别取325mm长的钽丝作为试料,其中265mm绕成如图1所示的线圈,相邻两圈不得接触,剩余60mm长钽丝做补助引线【3】。每种类型钽丝的取样数量为5个。

图1 试样形状和尺寸(单位:mm)

Fig. 1 Specimen shape and size (unit: mm)

1.2 试样的处理 将制备好的试样放入真空退火炉内,除2.3所述的实验按照设计的退火温度和保温时间进行真空退火而外,其余实验均按国标GB/T 26012-2010附录A中规定的退火条件进行。退火炉要求:炉内气体压力不大于0.0267Pa、在炉内气体压力为0.0267Pa时关闭抽气阀门2min后,炉内气体压力不大于0.133 Pa。

1.3 实验条件和步骤 按GB/T 26012-2010附录A“钽丝电性能漏电流测试方法”所述方法进行。

1.4 结果计算 本实验漏电流计算公式为:Ki=I/S,其中Ki为漏电流计算值,单位为微安/平方厘米(μA/cm2);I为5个试样的单支实测漏电流剔除异常值后的平均值,单位为微安(μA);S为单个试样的有效面积,单位为平方厘米(cm2)。

2. 实验类别

2.1 不同状态钽丝的漏电流检测实验

钽丝产品的供货状态分为软态(M)、半硬态(Y2)和硬态(Y),软态是经成品退火的钽丝,硬态是未经成品退火的钽丝。实验选取同一根钽丝的软态和硬态两种状态,分别截取试样进行漏电流检测,对比同规格钽丝两种状态的漏电流大小,研究成品退火过程对钽丝漏电流的影响。

2.2 钽丝表面有不同类型缺陷的漏电流检测实验

钽丝生产过程中由于原料的不稳定因素、设备、模具的不稳定状态,会造成钽丝表面出现缺陷,常见的缺陷有划伤、黑点和沟槽等。实验选取存在以上三种缺陷的同规格、同状态钽丝分别取样,做漏电流检测,对比分析不同类型表面缺陷对钽丝漏电流大小的影响。

2.3 试样处理时不同退火温度的漏电流检测实验

GB/T 26012-2010国家标准中规定钽丝漏电流检测时,试样处理的退火温度为1900℃,保温30min。但实际生产中,不同用户对钽丝漏电流检测时试样处理的退火温度标准要求存在差异,为了验证试样退火温度对漏电流检测结果的影响规律,本实验选取同一种钽丝取样,分别对试样以不退火、1700℃保温30min、1800℃保温30min和1900℃保温30min四种方式进行处理,然后对比分析四种处理方式的漏电流检测结果。

3. 实验结果和讨论

3.1不同状态钽丝的漏电流检测结果(见表1)

表1不同状态钽丝的漏电流检测结果

Table 1 Leakage current test results of tantalum wires in different states

试样状态 | 试样直径 | 单支漏电流检测结果(μA) | Ki计算值(μA/cm2) | ||||

试样1 | 试样2 | 试样3 | 试样4 | 试样5 | |||

硬态 | 0.5mm | 0.23 | 0.077 | 0.058 | 0.072 | 0.066 | 0.017 |

软态 | 0.5mm | 0.21 | 0.11 | 0.090 | 0.11 | 0.18 | 0.035 |

试验结果表明:同种规格的钽丝其硬态漏电流较软态漏电流低,但硬态钽丝漏电流检测时出现了异常点。分析认为,软态钽丝在成品退火过程中,采用在炉体内充惰性气体的方式防止钽丝高温氧化,这种炉体内非真空的状态以及惰性气体的纯度,均会使钽丝在退火后杂质含量增加,为了验证此结论,分别对两种状态钽丝取样进行化杂含量分析,分析结果(见表2)

表2不同状态钽丝的杂质含量检测结果

Table2 Impurity content test results of tantalum wires in different states

试样状态 | 试样直径 | 化杂含量(ppm) | |||

O | C | N | Fe | ||

硬态 | 0.5mm | 130 | 22 | 20 | 9 |

软态 | 0.5mm | 160 | 34 | 36 | 14 |

检测结果可知同种规格的软态钽丝杂质含量较硬态钽丝高,证明非真空状态的成品退火过程会使钽丝表明附着杂质。有研究表明,杂质对漏电流的影响主要取决于杂质种类,随着氧、碳、氮等气体杂质的增加会增加漏电流,碳含量的影响表现尤为明显【4】。杂质碳主要作为钽的碳化物存在,影响漏电流。氢和氧极易被钽吸附,试样退火处理时,大部分氢杂质可以释放出去,但氧杂质会向试样内部扩散,过剩的氧与钽反应生成五氧化二钽,造成漏电流增大【5】。

硬态钽丝单支漏电流出现了一个非常高的异常值,这是因为硬态钽丝经轧制、拉拔等机械加工后表面存在微小疵点,赋能时在这些疵点位置及周围形成的五氧化二钽容易出现缺陷,漏电流就是通过这些缺陷的的杂质离子电流和电子电流所组成,如果电流较大,电应力集中,电流密度大,使疵点周围的氧化膜 “晶化”,导致了单支漏流异常增大。而软态钽丝在成品退火时较高的温度使其内部再结晶,有利于表面疵点的修复,因此没有出现漏电流增大的异常值。

3.2钽丝表面有不同类型缺陷的漏电流检测结果(见表3)

表3 钽丝表面有不同类型缺陷的漏电流检测结果

Table 3 Leakage current test results of tantalum wire surface with different types of defects

试样缺陷类型 | 试样直径 | 单支漏电流检测结果(μA) | Ki计算值(μA/cm2) | ||||

试样1 | 试样2 | 试样3 | 试样4 | 试样5 | |||

划伤 | 0.5mm | 0.43 | 0.72 | 0.24 | 0.36 | 0.56 | 0.115 |

黑点 | 0.5mm | 0.4 | 4.1 | 0.14 | 0.34 | 0.20 | 0.068 |

沟槽 | 0.5mm | 0.077 | 0.079 | 0.073 | 0.059 | 0.064 | 0.018 |

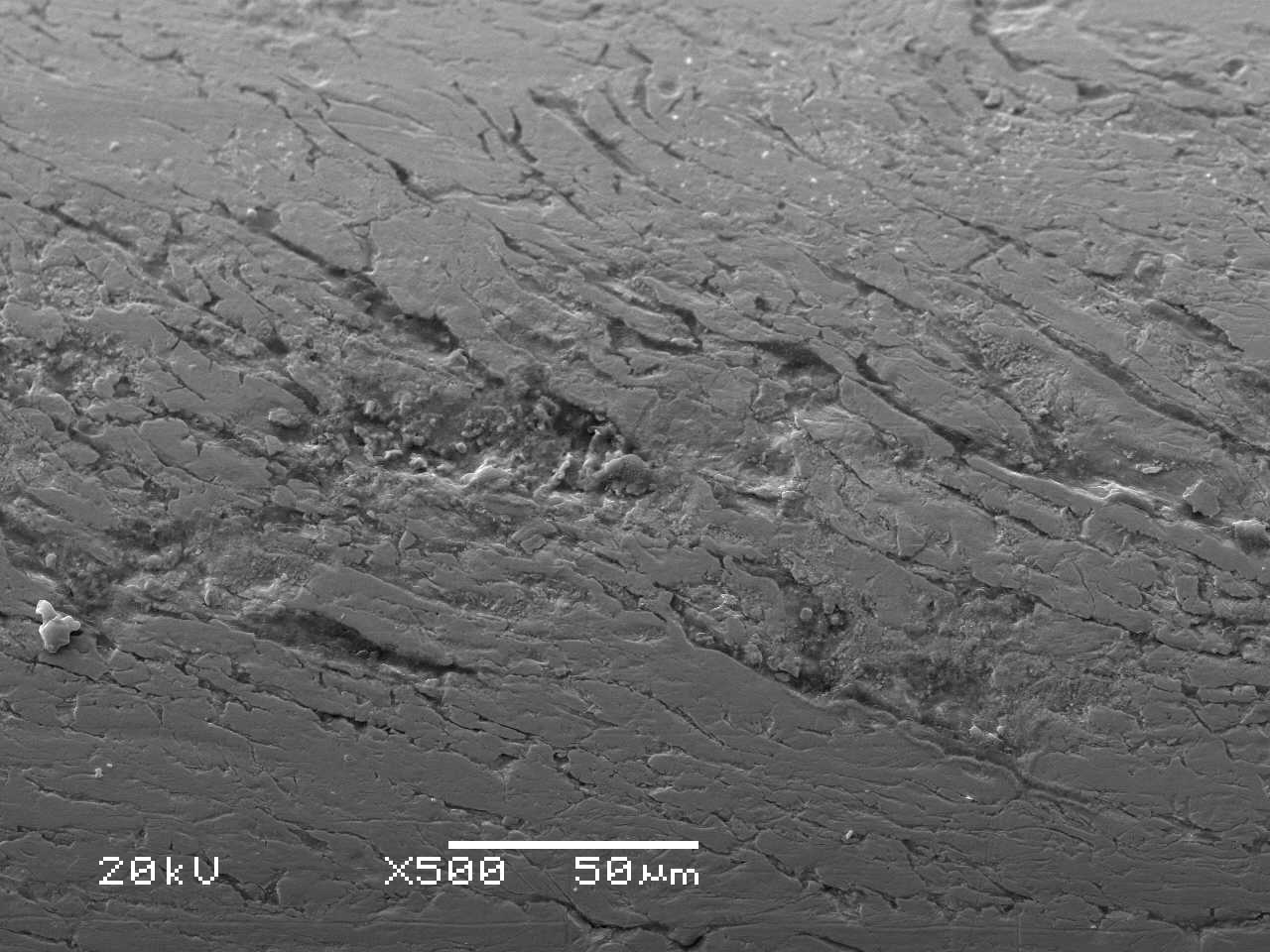

试验结果表明:表面划伤和黑点的试样漏电流检测结果较表面沟槽高,表面划伤导致钽丝表面出现了裂隙,而存在黑点的钽丝在显微镜下观察其表面有明显的凹坑样或基体缺失。选取典型的黑点试样,做扫描电子显微镜(SEM)形貌分析,扫描形貌如图2。

这些表面存在裂隙、凹坑及基体缺失的钽丝在漏电流检测赋能时同样在缺陷处容易出现“晶化”现象,造成了漏电流增大。表面沟槽是因为模具缺陷造成的,沟槽处的钽丝表面本身是光洁的,不存在裂纹及杂质污染,因此不会其漏电流造成影响。

图2 钽丝表面黑点处的SEM形貌(×500)

Fig.2 The SEM morphology of the black spots on the surface of tantalum wire(×500)

3.3 试样处理时不同退火温度的漏电流检测结果(见表4和图3)

表4 试样处理时不同退火温度的单支漏电流检测结果

Table 4 Test results of single leakage current at different annealing temperatures during sample treatment

试样处理退火温度 | 试样直径 | 单支漏电流检测结果(μA) | ||||

试样1 | 试样2 | 试样3 | 试样4 | 试样5 | ||

不退火 | 1.0mm | 2.3 | 1.0 | 1.1 | 0.8 | 1.7 |

1700℃ | 1.0mm | 0.4 | 0.24 | 0.28 | 0.39 | 0.4 |

1800℃ | 1.0mm | 0.19 | 0.15 | 0.28 | 0.35 | 0.27 |

1900℃ | 1.0mm | 0.16 | 0.16 | 0.082 | 0.081 | 0.1 |

图3 同规格、不同处理退火温度试样的单支漏电流控制图

Fig.3 Single leakage current control chart of samples with the same specification and different annealing temperature

试验结果表明:样品处理时的退火温度对漏电流检测结果有较大影响,表现为退火温度越高漏电流越小,这是因为试样退火采用的是真空退火炉,真空环境和较高的温度有利于钽丝试样除杂和再结晶,进而有利于降低试样的漏电流。

4. 结论

4.1 软态钽丝在非真空成品退火的过程中吸附了杂质,杂质元素的存在使软态钽丝的漏电流较硬态钽丝高;硬态钽丝表面残存的加工疵点会使其漏电流出现异常值,而软态钽丝的成品退火过程有利于修复表面疵点。

4.2 钽丝表面划伤和黑点,微观表现为钽丝表面存在裂隙、凹坑及基体缺失,这些缺陷会导致漏电流升高,而表面沟槽属于模具缺陷,钽丝表面本身未未出现裂隙、凹坑等缺陷,因此对其漏电流影响不大。

4.3 漏电流检测时较高的退火温度得到的漏电流较低,但也是相对而言的,一般采用GB/T 26012-2010附录A中规定的“1900℃,保温30min”进行退火处理。

参考文献

[1]陆胜.高压(160V)低ESR液体钽电容器工作电解质的研究[D]博士论文,2006(06):1-3

[2]王卫东,陈伟强.固体钽电解电容器漏电流的研究[J]现代测量与实验室管理,2010 (05):13-15

[3]GB/T 26012-2010,电容器用钽丝[S]

[4]李仲香,郑金凤,张健康等.影响电容器钽阳极漏电流因素分析[J]宁夏工程技术, 2010 (02):108-110

[5]王敏.片式钽电容器漏电流可靠性研究[J]电子制作,2019(01):71-73