中汽创智科技有限公司 江苏省南京市 210000

摘要:轻量化属于当前汽车工业的一个主流研究方向。通过汽车自重的降低减少油耗,利用铝合金等相关轻质材料,并借助制造工艺得以实现。因为低压铸造一方面能获得优质铸件,另一方面还可以复杂的薄壁件,属于当前铸件的重要的生产工艺,而本文将对设计压铸铝合金壳体的相关要点加以简要分析。

关键词:压铸工艺;壳体设计;铝合金;汽车

引言:针对铝合金的汽车壳件而言,不仅重量轻而且硬度较高,能够达到轻量化的效果,当前铝合金压铸件也广泛运用于汽车行业。在实际生产环节,不仅要求先进的压铸材料,还应严格控制相关影响因素,在整个压铸生产环节铸件质量会遭受诸多因素影响。对此,针对压铸铝合金的壳体进行设计研究,阐述壳体的相关压铸规律,旨在提供一定参考。

一、简析压铸铝合金的主要工艺特征

第一,线收缩率偏小,防止在压铸中出现变形与裂纹,从而让制品拥有更高尺寸精度。

第二,热塑性能优良,能够有效填充复杂型腔,获得更理想的铸造表面,防止出现缩孔缺。

第三,能防止在开模时出现严重变形或者是热裂。

第四,凝固温度的区间较小,方便同时凝固并减少缺陷。

第五,物化性能优良,高温熔融的情况下不容易被氧化,可以充分满足整个压铸环节的保温需求。

二、简析压铸铝合金壳体浇注系统的相关设计

(一)铸件结构

铝合金是外壳主要材料(代号是 ),表了为其主要的组成成分:

),表了为其主要的组成成分:

成分 | | | | | | | | | |

含量 | 10.516 | 0.661 | 1.981 | 0.145 | 0.176 | 0.549 | 0.078 | 0.03 | 余量 |

系统设计

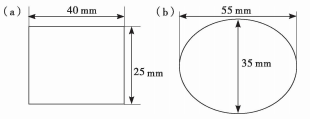

浇口。因为压铸铝合金壳体的形状相对复杂,建议薄度较大的内浇口(两个),依据内浇口实际厚度通常不大于连接铸件壁的厚度 。因此,设计厚度是

。因此,设计厚度是 ,而且依据壳体形状明确两个内浇口,它们的尺寸是

,而且依据壳体形状明确两个内浇口,它们的尺寸是 以及

以及 ,其属于重要的传动压力组成部分,且结构设计同压铸机种类相关,本次试验使用

,其属于重要的传动压力组成部分,且结构设计同压铸机种类相关,本次试验使用 压铸机,冲头及流道直径分别是

压铸机,冲头及流道直径分别是 和

和 。

。

浇道与排溢系统。为满足实际需求在浇道完成设计之后,应该科学合计溢流槽,尺寸参数如下:长 、宽

、宽 及厚

及厚 。与此同时,因为铸件自身结构特殊,应该在中间处设计一个溢流槽(椭圆形),长轴是

。与此同时,因为铸件自身结构特殊,应该在中间处设计一个溢流槽(椭圆形),长轴是 、短轴是

、短轴是 、厚度为是

、厚度为是 ,平面设计图如下图所示。

,平面设计图如下图所示。

图

1:平面设计图

三、简析压铸铝合金壳体的仿真与优化

在将浇铸以及排溢系统设计明确后,通过 软件针对浇铸环节进行模拟和分析。

软件针对浇铸环节进行模拟和分析。

(一)模拟分析

在模拟软件中导入后缀是 的文件,与此同时针对零件开展网格划分,一般将其大小设计为

的文件,与此同时针对零件开展网格划分,一般将其大小设计为 ,大约有

,大约有 万个体网格数。针对铸造工艺相关参数中的材料定为

万个体网格数。针对铸造工艺相关参数中的材料定为 ,而且选择

,而且选择 号钢作为模具材料,设定浇铸温度是

号钢作为模具材料,设定浇铸温度是 ,设定注射速度是

,设定注射速度是 ,针对模具温度则设定为

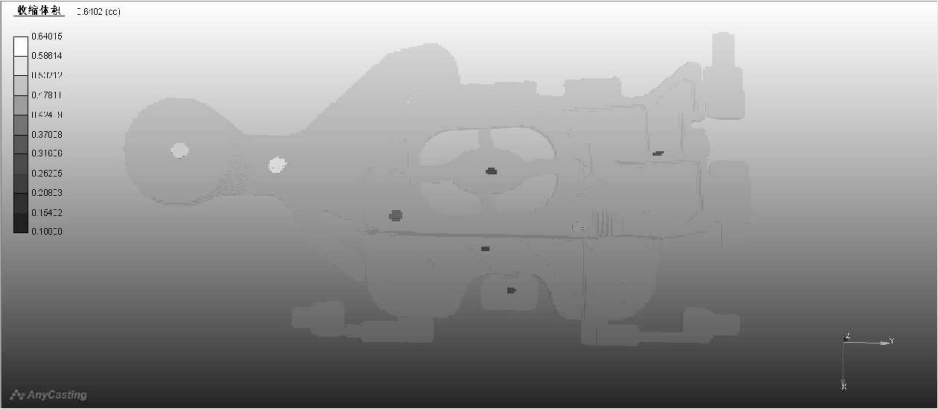

,针对模具温度则设定为 。完成参数设计后将模拟过程启动,相关试验人员在填充结果中发现,此过程相对平稳而且没有产生紊流等问题。而在铸件收缩量示意图中,收缩体积较小,可是在下部凸边的位置存在缩孔,所以应通过溢流槽来实现收缩腔的优化。

。完成参数设计后将模拟过程启动,相关试验人员在填充结果中发现,此过程相对平稳而且没有产生紊流等问题。而在铸件收缩量示意图中,收缩体积较小,可是在下部凸边的位置存在缩孔,所以应通过溢流槽来实现收缩腔的优化。

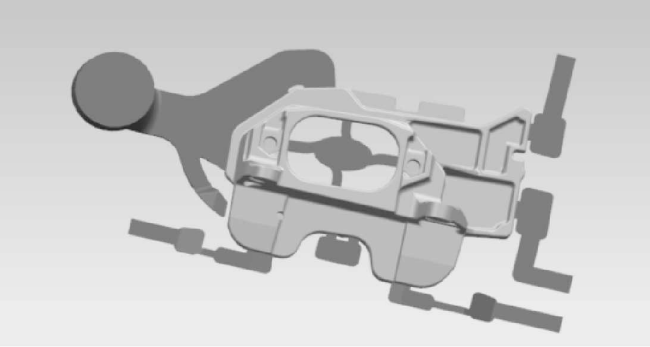

(二)优化系统设计

针对铸件存在的收缩孔缺陷,应该在铸造原有系统中设计溢流槽(两个),以该方法改进浇注系统,图2是完成优化之后的浇注系统。铸造系统优化后进行再次模拟,完成优化后能够基本消除缺陷,由最初的 降低至

降低至 。

。

图

2:系统优化示意图

正交试验模拟分析

据

此次实验表明,得到的最佳参数方案为: (压射速度);

(压射速度); (浇筑温度);

(浇筑温度); (模具温度),对此应对平均值进行计算。针对模拟结果的极差以及统计分析结果表明,在相关影响因素中,针对压铸环节造成影响的主要因素为模具温度,而且模具温度也应会影响到注射速度以及浇铸温度。以水平因子

(模具温度),对此应对平均值进行计算。针对模拟结果的极差以及统计分析结果表明,在相关影响因素中,针对压铸环节造成影响的主要因素为模具温度,而且模具温度也应会影响到注射速度以及浇铸温度。以水平因子 为例,应该考虑将模具温度持续降低,能否有效改善缺陷体积,对此选取

为例,应该考虑将模具温度持续降低,能否有效改善缺陷体积,对此选取 (压射速度);

(压射速度); (浇筑温度);

(浇筑温度); (模具温度)的参数进行模拟,针对试验选择的节点进行计算缺陷整体体积是

(模具温度)的参数进行模拟,针对试验选择的节点进行计算缺陷整体体积是 。通过数据对比表明,模具温度持续降低难以削弱缺,从而确定最合处理方案为:

。通过数据对比表明,模具温度持续降低难以削弱缺,从而确定最合处理方案为: (压射速度);

(压射速度); (浇筑温度);

(浇筑温度); (模具温度)。依据最合适的方案展开模拟填充,在

(模具温度)。依据最合适的方案展开模拟填充,在 (压射速度);

(压射速度); (浇筑温度);

(浇筑温度); (模具温度)的参数条件下,充型过程十分平稳而且冷却期间的程温度场做到合理分布。下图是逐渐的缺陷结果示意图,在工艺条件最佳情况下缩减了铸件的缺陷面积,且集中在白色的直浇道位置。总之,在参数最优组合的情况下,能够显著改善压铸铝合金壳体质量。

(模具温度)的参数条件下,充型过程十分平稳而且冷却期间的程温度场做到合理分布。下图是逐渐的缺陷结果示意图,在工艺条件最佳情况下缩减了铸件的缺陷面积,且集中在白色的直浇道位置。总之,在参数最优组合的情况下,能够显著改善压铸铝合金壳体质量。

图2:缺陷分布示意图

五、简析压铸铝合金的发展趋势

针对压铸铝合金而言,一般情况下将稀土元素加入到合金中,能够达到共晶相出现硅相变质的效果,从而让合金材料拥有更加优良的塑韧性及强度。针对此类合金中的稀土元素存在模式如下:在基体中、晶界以及枝晶界位置,除此之外也可以通过化合物的形式而存在。在将一定量的稀土元素加入之后,稀土元素在固液状态下,容易在固液位置前沿逐渐富集进一步增加相的浓度,在一定程度上出现成分过冷;要是过冷度超过形核要求的冷度情况下,由此便能够将相形核率大幅度提升,降低二次枝晶之间的距离,通过熔体的细化减小增多的团簇,从而将生长晶粒的时间延长,由此实现合金自身流动性的优化。因为其具备相关的优势性能,所以现阶段,汽车行业针对安全性、动力性和轻量化等相关指标提出更高的要求,相关铝合金制品也朝着高强、薄壁、集成化等结构方向不断发展,这样也为铸技术的设计提供主要的源动力。基于该压铸技术的整体发展情况分析,依托不断调整和优化材料成分,科学调控热处理参数及压铸技术,将铝合金材料特性充分发挥出来,依托相关工艺让压铸铝合金材料拥有更良好的综合力学性能。总之,通过压铸工艺生产研制,一方面可以将研制周期缩短,另一方面能够减少生产成本,这样能够为普及及使用压铸铝合金创造良好的发展平台。

结束语:首先,通过模拟仿真有关技术分析壳体结构,依据具体设计准则和实践经验形成该浇注系统,然后模拟浇注系统且优化获得的模拟结果,针对铸件存在的缺陷明确符合壳体设计需求的浇注系统.其次,本次选用的壳体压铸工艺,会受到压射速度、浇铸温度等因素的影响,得到的最佳参数组合是: (压射速度);

(压射速度); (浇筑温度);

(浇筑温度); (模具温度),同时在此工艺下展开模拟,壳体缺陷体积是

(模具温度),同时在此工艺下展开模拟,壳体缺陷体积是 ,该实验证明压铸铝合金壳体质量获得显著提升。

,该实验证明压铸铝合金壳体质量获得显著提升。

参考文献:

[1]樊振中,袁文全,王端志,董春雨,杨欢,陈军洲.压铸铝合金研究现状与未来发展趋势[J].铸造,2020,69(02):159-166.

[2]黄正华,张银帅,宋东福,徐春杰,周永欣,李扬德,李卫荣.压铸铝合金的应用及研究进展[J].材料研究与应用,2017,11(01):1-5+29.

[3]黄晓锋,田载友,朱凯,曹喜娟,谢锐.压铸铝合金及压铸技术的研究进展[J].热加工工艺,2008(17):137-141.