(中车大连机车车辆有限公司)

摘要:本文主要通过研究内燃机车模拟布线工艺,使用一种柔性布线工装模拟内燃机车车上布线作业,车下解决车上布线方式的弊端。提高整车布线效率和布线质量,并为后续机车布线提升提供工艺标准。

关键词:柔性工装 模拟布线 内燃机车

内走廊式内燃机车整车布线由于受到车体结构的限制,无法像电力机车一样实施整车预布线。但是机车布线是最基本的机车车辆电气工艺之一,布线质量及效率对于整车组装影响至关重要。完善且标准的机车布线工艺集成了很多优点,在满足布线标准的情况下,既可以减少由于布线产生的机车故障概率,又能在工艺操作层面上做到简洁具体,同时在视觉上呈现出美观大方等特点。因此急需通过一种柔性布线工装车下模拟整车的布线工艺效果,此柔性工装既能解决每种车型共用一套工装的成本浪费,又能保证内燃机车的布线质量及美观性,同时更能很大程度提高布线效率。

1 内燃机车布线现状

内燃机车的一般结构如图一所示,由司机室、电气间、动力间、冷却间、制动间组成,每个间由隔墙分隔开,因此无法像电力机车有通透的空间一样进行车下预布线,只能通过传统的布线方式,在线槽安装完成后人工拖拽完成布线。不仅劳动强度大,生产效率低,而且布线顺序不统一,线缆交错混乱,弯曲弧度不固定,布线路径不统一。没有统一的标准,导致出线位置不统一,各分支线预留长短存在差异,布完的线槽内线束交错扭劲等,都易导致漏配线、错配线等问题,造成大量的重复劳动和材料浪费。

经过多年的实践摸索,通过模拟布线能够解决以上问题,然而,内燃机车车型较多,每种车型的布线载体、结构都不同,如果每种车型都做单独的模拟布线工装势必会造成浪费,同时使用及存放场地也是一个很大的问题。因此,设计一种柔性模拟布线工装成为目前迫切需要解决的一项技术难题。

图一 内燃机车一般结构

2 柔性布线工装

2.1 柔性布线工装的设计

根据内燃机车的结构特点,工装模拟机车整车底架上平面,主要分为三部分:第一部分为模拟底架上平面的一个平台;第二部分为平台上安装线槽、密封体等部件的固定件;第三部分是模拟柜体接线的台架。

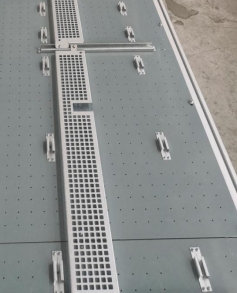

工装平台长宽尺寸模拟实际机车的长宽尺寸21000mmX3100mm,考虑后期使用及存放的可操作性,将整个工装按分体结构设计,分成大小相同的15个单体,每个单体尺寸为3100mmX1500mm,见图二。使用时拼装在一起,存放时便于搬运及存储。平台上表面铺预留安装孔的铁板,以供下一步安装线槽、密封体等。

固定件安装孔设计为与平台上平面安装孔匹配的标准件,见图三。根据设计三维图纸定位固定件,然后将线槽、密封体等安装在平台上,见图四。固定件可以根据不同车型的定位图纸进行随意变更,重新安装后即可转换成另一种车型的模拟布线工装。

图二 模拟布线工装平台

图三 固定件 图四 安装线槽后平台

台架根据不同车型的三维图纸设计,模拟机车安装在平台上的相应位置,这样就完成了一种车型的模拟布线工程,见图五、六。通过更换台架及安装位置能够实现多种车型的转换。

图五 柜体台架 图六 整车模拟布线工装

2.2 柔性布线工装的应用

电缆是机车上必不可少的组成部分,机车设计中与电缆相关的问题除了电气性能的确定外,还有电缆路径规划、长度估算、捆扎位置、插接性能等电缆布线问题。现有机车布线工艺可以分为两种,一种是功能与结构的模块化程度较高,能够在车下进行预布线,然后整体吊装上车的预布线工艺;另一种为传统机车的布线方式,直接在车上布线,然而内燃机车受到其结构的限制只能通过第二种方式进行布线,这样就容易造成布线精度较低、作业不够规范、布线环境恶劣、布线质量不高等诸多问题。为了避免上述问题,通过模拟布线对线缆布线的顺序、方向、弯曲半径、捆扎位置、线缆防护等因素进行统一规定,并固化在作业文件中,指导操作者进行布线,保证布线质量。

通过使用柔性布线工装模拟一种内走廊内燃机车布线,根据设计图纸及布线表,充分考虑电磁兼容的布线原则,左侧走廊布置A类线缆,右侧走廊分上、下层布置B、C类线缆,在工装上定位线槽、线网、线架的安装位置,使用装车线槽进行安装后布线。根据布线表找到线缆布置的起始位置,依据柜体台架上的接线位置预留合适的线长,避免浪费。布线过程中调整线缆捆扎位置及弯曲半径,对密封体每个模块进行线号定义,见图七、八。

图七 图八

布线完成后检查线缆是否存在接磨现象,线槽边沿是否增加防护条等,即模拟布线完成见图九。然后根据模拟布线的实际情况编写工艺文件,修订下线表、布线表等,最终应用到现场实际操作中。

图九

使用这种柔性布线工装后在高原机车上进行验证,能够看出使用工装能够保证机车布线质量,提前发现问题,又能在工艺操作层面上做到简洁具体,同时在视觉上呈现出美观大方等特点。工装布线及车上布线对比见图十。

图十 对比照片

2.3 新工艺的优点

2.3.1 节省作业时间

实施新工艺后,该工序的整体作业时间由传统布线工艺的平均每台车15小时缩短至11小时,工作效率提高了约30%。

2.3.2 减少材料消耗

采用传统工艺布线,每台车需要现车布线及测量,长度存在差异,且支线预留尺寸也不一致。新的布线工艺严格按照模拟布线预留尺寸进行布线,相同车型的各种导线尺寸一致,分支线预留长度也一致,实现了布线标准化。

2.3.3 提高作业质量

采用新的布线工艺后,导线预留长度精确一致,出线位置准确,线束规范、整齐,明确了布线的总体工艺要求:

1) 同一区域扎带切口方向保持一致;

2) 绑扎后扎带接口方向一致,绑扎间隔均匀;

3) 相同直径线束需要用同一规格扎带进行绑扎;

4) 线槽上线缆每隔200mm进行捆扎;

5) 线号安装方向面朝观察者,同一区域线号朝向一致;

6) 连接器安装后线缆留有余量,避免连接器受力;

7) 连接器及端子使用防护袋防护;

8) 布线作业中及时安装工艺地板进行防护,避免踩踏;

9) 车下防护用尼龙软管安装后应超出底架密封体至少100mm;

10)车下电连接接头处均使用密封胶泥进行防水处理;

采用新的布线工艺后,做到了布线规范、整齐、电线不扭劲,无交错混乱,尺寸统一,大大改进了车上配线质量,提高了配线效率,节约了成本,操作简单易行。

3 结语

通过柔性布线工装在模拟布线中的应用,能够解决以下问题:

1)布线标准不明确;

2)布线路径、顺序不统一;

3)工装、线缆、扎带等物料的浪费;

4)布线质量因人而异。

根据本文提出的柔性工装的应用,对于不同项目不同批次车辆机车的布线,即使由不同人员实施,其结果是一致的,显示了模拟布线工艺方法指导的简洁性和同一性。

参考文献

[1]李庆军 布线板式预布线工艺研究与实施《新技术新工艺》•数字技术与机械加工工艺装备 2010年第5期

作者信息

作 者:石 菁

职 务:电气工艺师

职 称:高级工程师

工作单位:中车大连机车车辆有限公司

通讯地址:辽宁省大连市沙河口区中长街51号

邮 编:116022

电 话:15942600402(手机)

传 真:0411-84197642

电子邮箱:shijing.dl@crrcgc.cc