(江南造船集团有限责任公司1),上海 202150) (烟台港股份有限公司联合通用码头分公司2),烟台 264000)

摘要:为了提高滚装船在艉轴管制造过程的加工精度及效率,本文将BP神经网络应用到艉轴管的加工误差预测中去,通过分析BP神经网络的特点,将艉轴管误差影响因素参数化,建立了多输入单输出的BP神经网络预测模型,通过正交试验法选取船厂加工过程的实际数据对其进行训练和验证,最终得到了能够准确预测艉轴管加工误差的神经网络模型。

关键词:艉轴管;神经网络;误差预测;正交试验

Research on Boring Error Prediction Model of Stern Tube of Ro-Ro Ship Based on Neural Network

Weng Pei1,Li Xiang1,Dong Zizhang2,Ding Shifeng2,Wang Qingfeng2

(Jiangnan Shipbuilding Group Co., Ltd.1),Shanghai 200137,China)(Jiangsu University of Science and Technology2),Zhenjiang 212000)

Abstract:In order to improve the processing accuracy and efficiency of RO ro ship in the manufacturing process of stern tube, this paper applies BP neural network to the prediction of machining error of stern tube. By analyzing the characteristics of BP neural network, the influencing factors of stern tube error are parameterized, and a multi input and single output BP neural network prediction model is established, Through the orthogonal test method to select the actual data of the shipyard processing process for training and verification, the neural network model which can accurately predict the processing error of the stern tube is finally obtained.

Keywords: stern tube; Neural network; Error prediction; orthogonal test

0 引言

我国的船舶制造业目前正在经历引领亚洲,走向世界的关键时期,而船舶制造的数字化、智能化正是推动我国船舶制造走向世界的最强动力。而船舶制造是一项及其复杂庞大的工程,目前世界各大船厂都采用模块化建造,即将整船的制造过程分为多个模块同时建造的方式,这样不仅能提高整船的制造效率,而且也十分有利于船舶制造对策智能化改造[1][2]。

传统的船舶艉轴管制造制造过程存在大量不可控因素干扰,因此其精度往往无法达到预期效果,因此亟需寻求一种能够对艉轴管加工结果进行预测的方法来为后续的补偿加工提供数据支持,进而提升艉轴管的精度达到允许范围。国内外相关学者对误差的预测也都进行了大量的研究,杜柳青等人[3]通过提出一种基于序列深度学习网络的数控机床热误差建模和预测方法,成功地将数控机床的热误差降低到2.5微米以内,为数控机床的热误差补偿提供了数据支持;向华等人[4]针对机床空间补偿技术中的机床空间网格点误差数据的存储问题和非网格点误差值的预测问题,提出了使用神经网络模型对机床误差数据进行拟合与预测的方法;Xue Li等人[5]通过提出一种基于粗糙集理论的神经网络模型,建立了一种基于加工参数的粗糙度随加工参数变化的预测模型;Yung-Chih Lin等人[6]采用多元回归分析和人工神经网络建立了表面粗糙度的预测模型,得到了更高的预测精度,并进行试验验证了模型的正确性。本文以滚装船为例,分析其在艉轴管的建造过程中所遇到的问题,建立了一种艉轴管制造误差预测模型,通过对该部分的智能化改造,提升了艉轴管的制造精度以及效率,节省了大流量的工时物量,而且为船舶制造的其它各模块的智能化改造提供了新思路,从而有效的促进了船舶制造的智能化。

1 基于神经网络误差预测模型的建立

1.1 BP神经网络概念

BP神经网络的特点是利用信号的正向传播得到的实际输出与期望输出相比较,将得到的误差进行反向传播,依次调节输出层和隐含层、隐含层和输入层之间的修正权值,最终使误差达到设定范围之内。其网络结构如图1所示:

图1 BP网络结构图

其学习过程可以分为八个步骤进行:

第一阶段,初始网络,随机给定连接权值,设定误差函数e,确定计算精度和最大学习次数。

第二阶段,随机选取第k个输入样本及其期望输出样本:

![]()

![]()

第三阶段,计算各神经元的输入输出:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

第四阶段,利用网络的期望输出和实际输出,计算误差函数对输出层各神经元的偏导数:

![]() =

=![]()

![]()

![]() =

=

第五阶段,计算误差函数对隐含层各神经元的偏导数:

第六阶段,修正输出层和隐含层之间的连接权值![]() :

:

![]()

第七阶段,修正输入层和隐含层之间的连接权值![]() :

:

![]()

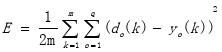

第八阶段,计算全局误差:

第九步,判断网络误差是否满足要求。当误差达到预设精度或者学习次数大于设定的最大次数,则结束训练。否则,选取下一个样本及对应的期望输出,返回第三步,进入下一轮学习。

网络训练的学习流程图如图2所示:

图2 BP网络训练流程图

1.2神经网络预测模型的建立

由于滚装船的艉轴管数量较多,为了提高其制造速度与精度,亟需对其制造过程进行智能化改造,进而保障滚装船在工作过程的稳定性及可靠性。在这里,我们将BP神经网络应用到艉轴管镗孔的误差预测中,通过将对艉轴管加工过程影响较大的因素参数化,利用神经网络的自学习与预测功能,训练后获得一个较为准确的预测模型,进而将艉轴管制造过程的误差控制在期望范围。在这里选择粗镗进刀量FA1、半精镗进刀量FA2、精镗进刀量FA3、加工过程最大温差T以及镗排的最大径跳动C五个变量作为输入参数,把加工后的艉轴管圆柱度误差作为输出参数。隐含层神经元数目定为25,最大训练步数为5000,MSE误差为10-5,最终BP神经网络参数模型如图3所示。

图3 BP神经网络参数模型图

2 误差预测模型的训练

为了得到一个准确的预测模型,需要选取一定的数据对模型进行训练,只有当模型的误差水平达到一定范围后才可以确定模型预测的准确性。这里为了得到更准确的预测模型,选取以往的艉轴管加工数据作为输入和期望输出数据进行训练,部分训练数据如表1所示。

表1 部分训练数据

因素 序号 | 粗镗进刀量 FA1(mm) | 半精镗进刀量 FA2(mm) | 精镗进刀量 FA3(mm) | 温差 T(℃) | 径跳 C(mm) | 圆柱度误差 R2(mm) |

1 | 1.1 | 0.55 | 0.10 | 2 | 1.1 | 0.019 |

2 | 1.2 | 0.50 | 0.10 | 4 | 1.3 | 0.021 |

3 | 1.3 | 0.45 | 0.08 | 6 | 1.5 | 0.025 |

4 | 1.4 | 0.40 | 0.08 | 8 | 1.8 | 0.023 |

5 | 1.5 | 0.35 | 0.06 | 10 | 2.0 | 0.030 |

6 | 1.6 | 0.30 | 0.06 | 2 | 1.1 | 0.022 |

7 | 1.7 | 0.35 | 0.04 | 4 | 1.3 | 0.023 |

8 | 1.8 | 0.40 | 0.04 | 6 | 1.5 | 0.023 |

9 | 1.9 | 0.45 | 0.02 | 8 | 1.8 | 0.025 |

10 | 2.0 | 0.50 | 0.02 | 10 | 2.0 | 0.031 |

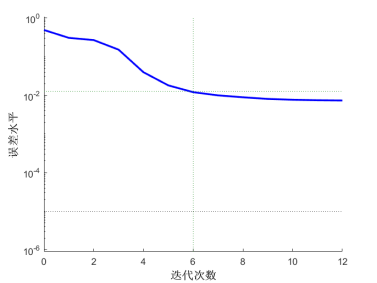

在模型训练结束后选取部分试验数据对建立的BP神经网络进行预测,得到的误差预测曲线如图4所示,由图可知,在迭代6次以后,测试集的误差水平已经小于0.01,符合我们的生产要求。

图4 误差预测曲线

3 预测模型的测试与分析

3.1 测试数据的选取

在预测模型确定后通常需要对其进行相应的试验验证其预测的准确性,在本文中,将艉轴管加工过程的影响因素确定为以下三个:加工过程的进刀量、加工时的温差、加工时镗杆的径向圆跳动,由于艉轴管的特殊性,不便在实船上进行试验,本文在车间搭载了一个艉轴管模型进行试验,该模型与实际艉轴管所用材料相同,而且尺寸也相同,试验模型如图5所示。通过对该模型进行镗孔加工得到其在不同工况下的圆柱度误差,与本文构建的预测模型的预测结果进行对比,进而验证本模型的准确度。由于船厂在进行艉轴管加工时的进刀量都是控制在一定范围内波动的,如果对所有的加工情况进行模拟则会产生巨大的工作量,也会浪费大量的工时与物量,所以,本文采用正交试验法[7]对船厂以往的加工数据进行筛选组合,从而获得几组较为全面的试验数据,通过最终测得的结果与预测模型的预测结果进行对比,验证预测模型的准确度。

图5 测试试验模型

由于本次试验的影响因素为三个,因此根据正交试验法,每个影响因素我们选取三个水平,构成了一个三因素三水平的正交试验,最终确定的正交试验方案以及通过本文确定的预测模型的预测值对比如表2所示。

表2 正交试验方案

因素 序号 | 粗镗进刀量 FA1(mm) | 半精镗进刀量 FA2(mm) | 精镗进刀量 FA3(mm) | 温差 T(℃) | 径向圆跳动 C(mm) | 实际圆柱度误差 R2(mm) | 预测圆柱度误差 R3(mm) |

1 | 1.3 | 0.5 | 0.1 | 2 | 1.1 | 0.019 | 0.0209 |

2 | 1.3 | 0.5 | 0.1 | 6 | 1.5 | 0.023 | 0.0236 |

3 | 1.3 | 0.5 | 0.1 | 10 | 2.0 | 0.030 | 0.0308 |

4 | 1.6 | 0.4 | 0.06 | 2 | 1.5 | 0.028 | 0.0278 |

5 | 1.6 | 0.4 | 0.06 | 6 | 2.0 | 0.029 | 0.0286 |

6 | 1.6 | 0.4 | 0.06 | 10 | 1.1 | 0.024 | 0.0238 |

7 | 2.0 | 0.3 | 0.02 | 2 | 2.0 | 0.018 | 0.0183 |

8 | 2.0 | 0.3 | 0.02 | 6 | 1.1 | 0.022 | 0.0219 |

9 | 2.0 | 0.3 | 0.02 | 10 | 1.5 | 0.024 | 0.0237 |

3.2 模型预测结果分析

通过前文设计的正交试验得到的加工数据作为本预测模型的测试集,对本文设计的神经网络预测模型进行准确度验证,得到的训练数据的网络误差预测曲线如图6所示,BP神经网络的回归分析如图7所示。由图6可知,在迭代十次以后,测试集的误差水平已经小于1%,该误差水平在允许范围内,所以可以得到本文设计的预测模型准确度符合实际的生产要求。

图6 BP网络预测误差曲线

图7 BP神经网络线性回归分析

4 总结

本文通过将神经网络技术与滚装船艉轴管加工误差预测相结合,摆脱了传统船舶制造业中对工人经验的依赖性,为后续艉轴管加工的智能化提供了数据支持,极大地提升了船厂的造船效率和精度。同时,本文也为船舶制造过程的其他模块化制造提供了智能化改造的新方向,通过将本算法进行略微改动,可以扩展到其他各个模块乃至其他船型的智能化制造当中,极大提升我国船舶制造的智能化进程,提升我国船舶制造业在全球范围内的竞争力。

参考文献:

[1]王蕾. 集装箱滚装船典型结构高效建造及精度控制技术研究[D].江苏科技大学,2020.

[2]Hess Mirano et al. Global shipbuilding activities in the modern maritime market environment[J]. Pomorstvo, 2020, 34(2) : 270-281.

[3]杜柳青,余永维.基于序列深度学习的数控机床热误差建模与预测方法[J].机床与液压,2020,48(23):88-92.

[4]向华,余金舫,王超,熊成.基于神经网络的机床误差数据拟合与预测方法[J].组合机床与自动化加工技术,2019(12):44-47+51.

Xue Li and He Wang and Shu Fen Chen. Surface Roughness Prediction of Engineering Ceramics Electro-Spark Machining Based on Rough Set Neural Network[J]. Applied Mechanics and Materials, 2011, 1062 : 269-273.

[5]Hess Mirano et al. Global shipbuilding activities in the modern maritime market environment[J]. Pomorstvo, 2020, 34(2) : 270-281.

[6]Yung-Chih Lin et al. Prediction of Surface Roughness Based on Cutting Parameters and Machining Vibration in End Milling Using Regression Method and Artificial Neural Network[J]. Applied Sciences, 2020, 10(11)

[7]Dehui Tong, Yanyan Zhang, Xiangning Du, et al. Analysis of Factors Affecting Lubrication Performance of Main Bearings of Service Diesel Engine Based on Orthogonal Design Method1. 2019, 242(3)