赵朝雄 薛安勃

中航西安飞机工业集团股份有限公司 710089

【摘 要】本文针对飞机蒙皮类零件传统检测方法精度低,操作复杂,难以精准检测等缺点,创新性的提出采用新型三维激光扫描对比检测技术,实现对蒙皮类零件的检测,通过三维激光扫描检测技术的应用探索,能够实现蒙皮类零件的数字化精准检测,有助于提升蒙皮类零件的质量控制能力。

【关键词】 蒙皮 检测 三维激光扫描

1 前言

蒙皮零件作为飞机的外表面,其加工质量直接影响到飞机大部件装配、整机气动、使用功能等。为实现飞机各种性能的需求,飞机各部件装配后需保证外形流畅。随着我国飞机种类的增多,飞机体型越来越大,与之匹配的蒙皮类零件尺寸也不断增大,形状日益复杂。传统的手段难以实现对轮廓、边缘尺寸等几何量进行精准的检测。

经过对现阶段常见蒙皮类零件及以往典型事例进行研究分析发现,钣金蒙皮零件因为其材料,形状的特殊性,在制造完成后一旦脱模就开始实时随动产生弹性变形,给后边的测量工作增加实施难度,对检测精度产生影响。另一方面,在蒙皮零件制造及检测过程中,无法对零件的贴胎度进行整体全面的把控。在制造生产过程中,贴胎度无法把控导致零件可能在并未完全贴胎的情况下,对拉伸完的零件进行固型、敲修、裁剪。在后边检测过程中,使用与制造过程中同样的方法进行固型、检验,贴胎度同样无法有效的全面把控,将导致该类零件实际尺寸并未符合要求、无法完全满足最初设计要求。

2 现行传统检测手段优劣势分析

现行传统检测是利用制造过程中制出的销钉孔,将零件在模胎上进行固定,对零件的边缘与模胎上所画零件线符合程度进行检查,利用塞尺在零件边缘检测零件与模胎自身的贴合间隙。其余的非可视部分依靠检验人员的工作经验及物理方法敲击进行判断。

传统检测方法的优点是检测效率高,缺点是塞尺只能检测蒙皮外边缘或者中部有开孔区域的贴模度,对于蒙皮绝大部分非可视空间区域无法判定其贴模程度,只能凭经验判定,存在判断贴模精度不准确的因素,将影响装配后飞机整体外形精度。

3 基于机器视觉检测技术在蒙皮类零件的检测应用

随着计算机技术以及信息技术的不断发展,先进的数字化测量系统逐渐被应用到飞机的装配制造中,取得了很好的效果[1]。目前,在飞机制造中常见的数字化测量系统有激光跟踪仪、数字照相测量、室内GPS 以及三维激光扫描,各自以其独有的测量特点在飞机不同的制造领域发挥巨大的作用[2]。本文根据生产现场遇到的实际问题,结合测量设备资源情况,拟采用三维激光扫描仪对飞机钣金蒙皮零件实现精准检测。

表1 飞机制造常用数字化检测设备

名称 | 特点 | 应用现状 |

激光跟踪仪 | 体积小、精度高、测量过程需配合反射器使用 | 波音、洛克希德·马丁公司在其关键大部件的装配过程中均使用到激光跟踪仪[3] |

数字照相测量 | 携带方便,操作简单,对现场光源较为敏感 | 空客A380机身、舱门及蒙皮的装配及型面检测均应用数字照相[4] |

室内GPS | 大量接收器和发射器;适用于大空间工作区域,精度高达0.2mm | 目前波音公司在波音747/777以及F/A18等飞机装配中都用到了I-GPS系统[5] |

三维激光扫描 | 携带方便,操作简单,目前精度高达0.04m/m,大空间测量精度低 | 主要用于逆向工程的数据采集和产品型面检测 |

通过对仪器测量精度和产品公差的量值分析,最终选取三维激光扫描对比检测技术对钣金蒙皮零件进行首件辅助检测。

三维激光扫描技术又称实体复制技术,是测绘领域继GPS技术之后的一次技术革命。它突破了传统的单点测量方法,具有高效率、高精度的独特优势。三维激光扫描技术能够提供扫描物体表面的三维点云数据。目前,主要用于逆向工程,在没有技术文档的情况下,可快速测得物体的轮廓集合数据,并加以建构、编辑,修改生成通用输出格式的曲面数字化模型。针对三维激光扫描技术产品特点,现对其另一个主要功能对比检测进行定向研究,实现实际生产应用。

3.1基本原理

使用三维激光扫描仪,根据定位标点对实际生产零件型面进行全面的物理特征获取(注:此技术区别于测量机对产品型面进行有选择性一定数量的取点,而三维激光扫描获得的数据为点云数据,使用上百万个扫描数据点对产品型面所有特征进行记录),建立相应的扫描数模,与设计提供的理论数模利用专业测量软件进行最佳对齐,3D分析,最终达到对零件产品全面检测的目的。

图1 三维激光扫描获取数据原理图

3.2 本方案使用设备相关参数

表2 设备相关参数

设备名称 | 体积精度 | 对比测量软件 |

Handyscan 300 | 0.02mm+0.1mm/m 配备Max Shot之后体积精度可达到0.02mm+0.015mm/m | Geomagic Contorl |

3.3测量过程

3.3.1 测量准备

首先,由于蒙皮零件的特殊性(材料薄,质地软,易变形),无论使用何种方法检测都应对其进行最佳位置固型(具体含义见注释)之后再进行检测。因此,三维扫描对比检测技术对蒙皮零件进行检测时,先对产品本身进行相应的最佳位置固型处理,比如,将产品固定在检测专用保型架上。

3.3.2 扫描数据

在保证了产品的最佳位置固型之后,对零件表面进行必要清理,保证表面的清洁,产品表面粘贴必要数量的定位标点(具体数量视产品大小而定,以能够完整扫描产品型面数据为准),利用三维激光扫描仪对产品型面进行全面细致完整地扫描。建立扫描数模。

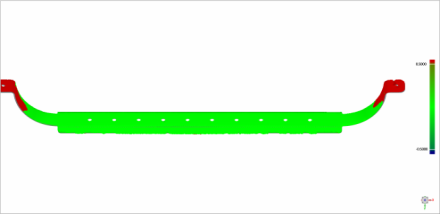

扫描数模建立完成后应当如图2所示,完整体现产品的所有特征。

图2 零件扫描模型

3.3.3 实施对比测量,分析测量报告

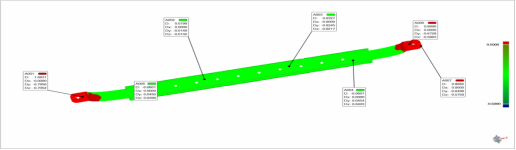

将扫描数模的Stl格式文件导入Geomagic Contorl对比测量软件,将扫描数模与设计所给的设计理论数模进行对齐,3D分析,出具测量报告和色差分析报告。

图3为检测实样色差图示例。其中绿色区域显示意为在公差范围之内,红色区域显示意为正差部分,蓝色区域显示意为负差部分。

图3 零件分析模型

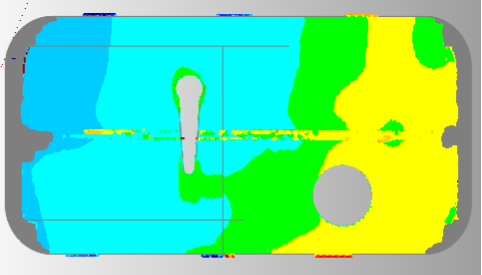

进一步细化公差区域,得出渐变趋势色差图,蓝色系色调为缺肉区域,红色系色调为多肉区域,各色系颜色加深说明尺寸超差越来越严重。结合色差图直观数据及产品实际可对产品变形趋势进一步分析。

以下图4为例,黄色及红色部分都为红色系区域,正差变形,浅蓝色及深蓝色部分都为蓝色系区域,负差变形。根据产品实际判断,扫描零件时,此零件是曲面开口向下,倒扣于地面,且尺寸较大,因自身自重、地面环境问题,产生弹性变形,从零件左上角区域发生下沉,导致右下角部分随之上翘。数据对于检测而言不够真实,但是就报告本身而言,可以很直观的发现问题所在。据此也可看出,蒙皮零件检测时对其进行最佳位置固型的必要性。

以下图4为例,黄色及红色部分都为红色系区域,正差变形,浅蓝色及深蓝色部分都为蓝色系区域,负差变形。根据产品实际判断,扫描零件时,此零件是曲面开口向下,倒扣于地面,且尺寸较大,因自身自重、地面环境问题,产生弹性变形,从零件左上角区域发生下沉,导致右下角部分随之上翘。数据对于检测而言不够真实,但是就报告本身而言,可以很直观的发现问题所在。据此也可看出,蒙皮零件检测时对其进行最佳位置固型的必要性。

图4 零件色差图分析模型

3.4关键控制点

综合以上检测应用过程,采用三维激光扫描对比检测技术对蒙皮零件进行检测,关键点控制如下:

a)对于蒙皮零件材料薄,大曲率,易变形的特点,针对其检测需进行最佳位置固型。

b)三维激光扫描对比检测技术对被测产品进行全面的扫描,对零件完整型面及所有物理特征进行点云形式的数据获取、建构,最终获得完整的产品型面相关参数。

c)理论模型与扫描数据进行最佳拟合匹配时应对最佳拟合结果中的RMS及模型匹配度进行控制,得到能够真实反映产品实物状态的空间姿态,进而判定产品的符合性。

4 基于机器视觉检测技术优势

蒙皮零件传统检测方法,更多的依靠人力使用各种检验样板,检验模具,用卡板塞边缘间隙,目视检查零件边缘线等进行定性检测。此类传统检测手段的弊端显而易见,随着产品精度的要求越来越高,使用现有的检测手段根本无法满足设计精度要求,并且产品很多部分并不能直观的进行检测,而是依靠相关人员的工作经验进行判断,这其中带来的误差不言而喻。在这样的检测背景下,引入三维激光扫描对比检测技术作为蒙皮零件检测的辅助手段,可以大大提高产品检测精度,增加检测范围,提升检验报告说服力。此外,使用三维激光扫描对比检测技术进行蒙皮零件检测,将可以逐步取代或者减少检验模具及检验样板的制造数量,降低制造成本及日后使用过程中的维护成本,降低生产成本,提高产品品质。

三维扫描对比检测技术所出具的检测报告和传统意义上的检测报告相比具有革命性的创新和改变。与传统检测只能提供简单的定性判定和简单范围的定量判定相比,三维扫描对比检测技术的检测数据报告将更加全面和直观。可以通过色差图结合检测报告分析产品的主要变形区域及变形趋势,可进一步分析得出产品的变形原因及改进方法。为设计及工艺提供更加多样化的产品实际参数,为产品的不断改进和工艺改进提供重要的数据支撑。

5 结论

综上所述,传统的蒙皮零件检测方法检测难度大,精度低,难以检测及存在无法有效进行质量控制的灰色区域,检测结果受相关人员工作经验因素影响等缺点。面对日益提高的产品精度,以及零件尺寸不断增大、形状日趋复杂,传统检测方法将无法满足生产需求。因此,通过采用新型三维激光扫描对比检测技术,能够实现蒙皮类零件的精准检测,通过三维激光扫描检测技术的应用探索,实现了蒙皮类零件的数字化精准检测,有助于提升蒙皮类零件的质量控制能力。

[1]赵庆辉,何坤,等.三维激光扫描技术在大飞机上的应用研究[A].科技创新与应用,2019(02)

[2]邹爱丽,王亮,李东升,等.数字化测量技术及系统在飞机装配中的应用[J].航空制造技术,2011(21)

[3]任晓华.新型飞机自动化装配技术[J].航空制造技术,2005(12)

[4]李泷杲,黄翔,方位,等.飞机装配中的数字化测量系统[J].航空制造技术,2010(23)

[5]于勇,陶剑,范玉青.波音787飞机装配技术及其装配过程[J].航空制造技术,2009(14)