兰州石化公司 730060

【摘要】:兰州石化公司50000Nm³/h制氢装置转化炉对流排管蒸汽过热段炉管在运行过程中发生泄漏,我单位接到抢修施工任务,施工前对现场进行勘察,分析了此次炉管抢修施工的重点和难点,针对重点和难点问题,提出解决问题的措施,合理优化施工方案,按照既定方案组织施工,顺利完成炉管更换抢修任务。

【关键词】:转化炉;蒸汽过热段炉管;重点和难点;分析与对策

0 引言

2020年3月,兰州石化公司炼油厂50000Nm³/h制氢装置转化炉对流排管转化原料预热段(E120)与蒸汽过热段(E121)相邻部位发生蒸汽泄漏,蒸汽从北侧壁板底部往外渗漏,E121蒸汽出口温度过低,且压降增加,对比以往运行数据,判定是蒸汽过热段炉管发生泄漏。

2020年8月,蒸汽过热段北侧壁板底部蒸汽泄漏量增大,制氢装置被迫紧急停工抢修,装置的停工将影响厂区高压氢气管网量能,对加氢装置的平稳运行造成一定影响。制氢装置对流排管在该装置新建时为模块化预制、整体安装,此次抢修只对部分炉管进行更换且施工工期短,施工难度大大加大。通过对现场进行勘察发现,炉壁板吊装、炉管拆除安装等工作作业难度大,而且施工中不可避免有吊装、脚手架搭设、焊接、热处理和衬里等交叉作业。在施工前必须将所预想到的困难分析到位,并采取有效而可行的预防和施工措施,方能保证施工的顺利进行,确保此次抢修工作按期保质保量完成。

1施工难点和重点分析

1.1 施工难点分析

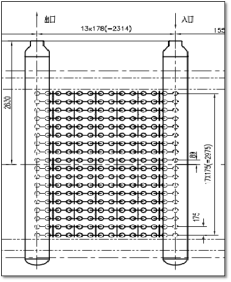

装置转化原料预热段、对流排管蒸汽过热段和预转化原料预热段三段炉管在该装置新建时是先将炉管和集合管在胎具上组对焊接成一个整体的模块,然后对整个模块进行安装,如图1所示。

图1

此次泄漏的炉管为最北侧的三组,每组炉管长5619mm,宽2403mm,炉管长度和宽度都较大,炉管与炉壁板和炉底板间距离为100mm,每组炉管顶部和集合管焊接在一起,如果从顶部进行拆除和安装,施工工作量将大大增加,施工工期将难以保证。炉管拆除安装时难点较大,此为此次抢修难点之一 。

由于炉管从顶部进行拆除安装难度较大,故只能从北侧进行施工,炉管拆除前必须要拆除北侧炉壁板(炉壁板拆除尺寸:2800×420×5719)和部分炉顶板,待新炉管更换完成后再恢复。炉子北侧为汽包框架且靠近炉壁板北侧中间部位有一条DN500的大直径管线,且有保温层。壁板拆除、安装时吊装作业难度大,此为此次抢修难点之二。

最北侧炉管与炉内壁板间距离为100mm,炉管更换完成后,炉管北侧炉壁衬里将无法恢复,此为此次抢修难度之三。

炉子顶部标高10732mm,底部标高5276mm,拆除安装过程中需要搭设脚手架,拆除、安装壁板及炉管要进行多次搭设和拆除,架手架搭设工作量大大增加,此为此次抢修难度之四。

1.2 施工重点分析

装置对流排管蒸汽过热段集合管材质T22,新炉管材质为12Cr1MoVG,化学成分如表1所示。两种材质的炉管都属于低合金耐热钢,此类钢的Cr含量较高,焊接时容易产生延迟裂纹,且在氩弧焊接打底时背部焊道容易氧化,造成焊接缺陷,焊接时整体充氩难度大。此次抢修主要是更换泄漏的部分炉管,炉管焊接质量的好坏将直接影响此次抢修工作,因此,炉管的焊接既是此次抢修的难点,更是抢修的重点工作。

表1 化学成分

材质 | 化学成分% | |||||||

C | Mn | Si | S | P | Cr | Mo | V | |

T22 | 0.12 | 0.45 | 0.28 | 0.003 | 0.009 | 2.23 | 1.02 | / |

12Cr1MoVG | 0.11 | 0.49 | 0.27 | 0.003 | 0.01 | 1.03 | 0.29 | 0.16 |

2 施工难点和重点对策

2.1 施工难点对策

2.1.1 施工顺序

为保证炉管抢修工作的顺利进行,制定了炉管更换工作流程,如图2所示:

图2 施工顺序

2.1.2炉壁板拆除安装

需要拆除的炉体壁板尺寸较大,且现场空间狭小,拆除后的壁板无法整体从炉子北侧吊装出来。拆除前先将壁板从中间和底部位置断开,用碳弧气刨将需拆除的壁板从中间和底部分别切割出一条缝,然后从外侧把内部衬里拆除,壁板纵缝先从内侧将衬里拆除,然后用气割进行切割。从上到下分两段进行吊装拆除,每段重量约3.5t,尺寸为2800×420×2860,如图3所示。

图3 炉体壁板北侧分两段进行吊装拆除

安装时吊车吊钩上挂两个3吨倒链,通过倒链作为过渡来吊装重物,这样有助于安装时能进行准确定位,保证安装质量,壁板安装时从下到上进行安装焊接。壁板安装过程如图4所示。

图4 安装时吊钩上挂两个3吨倒链进行准确定位

2.1.3炉管拆除安装

2.1.3.1炉管拆除

每两组炉管上部由一排吊挂固定在炉顶上,炉管底部固定在一块板上防止炉管摆动,拆除时先拆除炉管顶部吊挂,和最外侧一排炉管的固定板,再拆除最外侧一排炉管。以此类推从外向内拆除第二排和第三排炉管。

2.1.3.2炉管安装

每组炉管供货时为整体结构,炉管长5619mm,宽2403mm,安装时对每组炉管进行整体吊装就位。安装时吊车吊钩上挂两个3吨倒链,通过倒链作为过渡来吊装重物,这样有助于安装时能进行准确定位,保证安装质量。

2.1.4炉壁板衬里恢复

炉壁衬里在炉管安装完成后无法施工,为保证炉壁衬里施工的顺利进行和衬里施工质量,在壁板回装前,在地面把衬里施工完毕,只留两处横缝位置衬里,待壁板安装后进行修补。为保证衬里修补的顺利进行,在下段壁板的上下端焊接两块挡板,壁板恢复后从炉子外侧就能进行衬里修复,解决衬里无法施工的困难。挡板安装详见图5所示。

图5 壁板恢复前在下段壁板的上下端焊接两块衬里挡板

2.1.5脚手架搭拆

脚手架搭拆贯穿于炉管抢修全过程,影响着每步施工的顺利进行,因此搭设一个即安全稳固又便于搭拆的脚手架非常重要。首先在需要拆除的炉壁板两侧各搭设一个独立井字架,两个架子中间炉底板以下连接在一起,保证整个架子稳定性,炉底板以上分两段把架子连接到一起。在施工过程中,可以分段对架子进行拆除搭设,架子的稳定性都非常良好,保证了各项施工的顺利进行。脚手架搭设如图6所示。

图6 施工过程脚手架的搭设

2.2施工重点对策

针对炉管焊后容易产生延迟裂纹,且在氩弧焊接打底时背部焊道容易氧化,造成焊接缺陷,在焊接施工中对焊前准备、焊前预热、焊接工艺参数、背部充氩保护、焊后后热等进行严格控制。

2.2.1焊前准备

1)在炉管上部搭设一个防风棚,确保焊接施工不受风力影响。

2)对施焊坡口100mm范围内铁锈、污垢等进行彻底清理,并保证坡口干爽。

3)用水溶纸和紫铜管制作冲氩用的辅助用具,炉管组对前提前将折叠好的三角形锥斗分别塞入炉管和集合管,上下分别距离焊缝约200mm左右,如图7所示。为加强密封效果,可分别放置2个水溶纸锥斗。炉管内锥斗大口朝上,集合管内锥斗大口朝下,在放入集合管内的水溶纸锥斗尖部剪开10 mm左右的孔洞,方便保护区域空气的逸出。

![]()

图7 充氩前管口内粘贴水溶纸锥斗

图7 充氩前管口内粘贴水溶纸锥斗

2.2.2焊前预热

焊接前,对坡口两侧100mm范围进行加热,加热温度不低于200℃,用红外线测温枪进行测量,做好记录。

2.2.3焊接工艺参数

为保证焊接施工质量,焊接时采用氩弧焊,严格按照焊接工艺参数进行焊接,焊接工艺参数见表2

表2 焊接工艺参数

焊接位置 | 焊接方法 | 母材材质 | 焊接材料 | 电流I(A) | 电压V(V) | 焊接速度(cm/min) |

环缝 | GTAW | T22+12Cr1MoVG | ER55-B2-MnV | 90-115 | 9-12 | 5-7 |

2.2.4充氩保护

在氩弧焊接打底时背部焊道容易氧化,造成焊接缺陷,焊接时将“鸭嘴式管外充氩器”插入坡口间隙,用纸胶带粘贴坡口进行封堵,开启氩气流量为10-12 L/min即可,2-3分钟后内部充氩浓度满足要求后即可正常焊接。打底收弧快结束时留20mm长度的空隙继续充氩,抽出“鸭嘴式管外充氩器”快速将20mm长度的空隙焊接完成,此时内部氩气浓度满足背部保护要求,不会造成金属氧化。鸭嘴式管外充氩器和充氩保护见图8。

图8鸭嘴式管外充氩器

2.2.5焊后后热及热处理

在焊缝焊接完成后,对焊口加热温度200~250℃,持续约30分钟,完成后用60mm厚保温棉将焊口包裹严实缓慢冷却。在焊缝无损检测合格后,对整个焊缝进行焊后消应力热处理,热处理温度控制在720~750℃,持续时间为2小时。

2.2.6焊后无损检测

为检查焊缝是否有焊接缺陷,管线焊接完成后,按照NB/T 47013- 2015标准要求对焊缝进行100%射线检测,所有焊口Ⅰ级合格。为确保焊缝未产生冷裂纹,焊接完成24小时后按照NB/T 47013- 2015标准要求对焊缝进行100%射线检测,所有焊口Ⅰ级合格。

3 结语

通过对50000Nm³/h制氢装置转化炉对流排管蒸汽过热段炉管抢修施工中的难点和重点进行分析,针对难点和重点问题,制定了详细的措施,施工中严格按照制定的措施进行施工,提前2天完成抢修任务,为装置顺利开工争取了时间,也为同类施工积累了丰富的经验。

文献参考:

[1] 马治中等.燃油锅炉排烟温度过高原因分析及解决措施.中国石油和化工标准与质量;2011,31(8):66.

[2] 周中良等.制氢装置E121失效原因分析与对策.中国化工贸易;2018,10(27):170.

[3] 王焕军等.制氢装置转化炉炉管的焊接.焊接技术;2006,26-27:66.

[4] 张绍良等.制氢装置转化炉上集合管焊缝开裂分析及措施.石油化工设备;2010,4,81-85

作者简介:宋满堂,男,1972年生,汉族,辽宁瓦房店人,本科学历,重庆大学工程管理专业,中石油集团公司技能专家,长期从事焊接技术工作。