(中国石油化工股份有限公司荆门分公司,荆门448000)

摘要:针对某石化公司常减压装置出现的常顶系统低温腐蚀问题,介绍了该部位的腐蚀情况、腐蚀形态,并分析了该部位腐蚀机理,并针对性地调整了工艺防腐蚀措施和腐蚀监检测方案。为减缓常顶系统低温腐蚀,采取了以下措施:1.罐区原油进罐前增加低温破乳剂加注措施,降低电脱盐脱前原油含盐量,减轻电脱盐负荷;2.改用有机氨和无机氨混注,控制pH同时降低铵盐含量;3.增设常顶工艺防腐精准自动加注系统提高常顶系统工艺防腐合格率和稳定性,pH值严格按照6.5~8.0控制;4.常顶工艺流程上在空冷前增加2台钛材质板式换热器使得露点发生在高材质部位;5.在常压塔顶管线增加实时在线测厚监控壁厚变化。2022-2023年已连续24个月未发生泄漏,且常顶空冷管线腐蚀速率已降至0.1mm/a以下。

关键词:常减压;低温腐蚀;工艺防腐;在线测厚;含硫污水

某石化装置400万吨/年常减压蒸馏装置,重点加工仪长管输原油,以燃料型工艺流程为主,装置设防值为硫含量1.2%,酸值为1.5mgKOH/L。近两次检修分别于2018年8月和2022年10月,如图1所示,2018年-2022年进装置原油中酸值和硫含量均在设计值内。随装置同步运行的有工艺防腐蚀“三注”措施,定点测厚等措施,但是2019年-2021年多次发生常顶空冷腐蚀泄漏情况。发生泄漏后通过不断调整工艺防腐蚀措施,完善常顶腐蚀监测,在2022年检修期间对常顶系统腐蚀情况进行检查、验证和分析。在检修后继续完善工艺防腐蚀措施和增设在线测厚设施监测壁厚变化,壁厚监测结果显示腐蚀速率已明显下降。

图 1 2018-2022年加工原油设防值变化趋势

1 常压塔顶空冷及管线腐蚀情况

2019-2021年空冷腐蚀泄漏情况:(1)常压塔顶空冷器L3/10于2019年11月27日左右发生泄漏,车间连续处理3次,累计堵管30根;(2)常压塔空冷器L3/3(2018.08更新)于2020年5月18日发生泄漏,车间连续处理2次,累计堵管21根;(3)常压塔空冷器L3/6(2018.08更新)于2020年6月5日发生泄漏,车间处理1次,堵管30根;(4)常压塔空冷器L3/20(2014年检修更换)于2020年05月18日管束泄漏,累计堵管23根。之后于2021年03月29日再次发生泄漏。腐蚀情况如图2所示。

图 2 2020年常顶空冷泄漏图片

2022年检修期间对常顶挥发线的检查:常顶油气线和管线阀门结盐严重,分析为铵盐结垢及垢下腐蚀产物,结盐情况如图3所示。常顶挥发线原始壁厚11mm,测厚发现第二个竖直弯头外侧测厚最薄处8.9mm,第二个竖直弯头内侧测厚最薄5.9mm,减薄率45%。常顶油气线至常顶空冷段(DN800)最小壁厚2.5-3.0mm,常顶空冷至回流罐段(DN350、DN200)最小壁厚5-6.0mm,已严重减薄,检修期间已对上述减薄严重部位进行更换。

图3 2022年检修常顶挥发线结盐情况

2 常压塔顶系统腐蚀原因

常顶系统腐蚀主要是以低温腐蚀为主,是HCL+H2S+H2O的低温腐蚀。原油加工过程中形成HCL、NH3、H2S。HCL主要是原油中的无机盐,包括MgCL2、CaCL2、NaCL是在一定温度下水解生成;H2S主要来自原油中的硫化氢和原油中硫醚等分解而成;H2O主要来自原油中的水、电脱盐注水、注入蒸汽和塔顶注水等。上述腐蚀介质在装置的低温部位,特别是气液相变部位,腐蚀介质同步油气集聚在塔顶,低温下蒸汽冷凝成水,会形成pH值≤2的强酸腐蚀介质,造成严重的腐蚀[1]。在无工艺防腐措施情况下,碳钢的腐蚀速率达到2.0mm/a。

其次,H2S、NH3与HCl反应会生成NH4HS和NH4Cl并溶于水,在塔顶回流传质传热过程中,会形成铵盐晶体沉积附着在设备、管线表面,造成常压塔顶部塔盘、常顶油气管线、空冷入口及管束、常顶循泵等设备、管线中出现严重的结盐现象[2]。一旦注水量不足或者注水位置不合适,铵盐会随着油气流动沉积在换热器、空冷器管束内造成堵塞结垢,铵盐还会吸水潮解生成盐酸,流速过低的部位还会使得管束内局部位置出现铵盐溶液浓度过高,形成垢下腐蚀环境。

(1)进装置脱前原油含盐量高,直接造成电脱盐运行负荷过大,导致大量CL-随着工艺流程进入常顶系统[3]。

由于进厂原油中经常包含伴洗油等高含水、劣质原油等因素影响,进罐区原油性质变化大,脱水、脱盐、脱杂质难度大。2019年1月-2022年12月的原油电脱盐脱后盐含量分析合格率只有91.4%,超标率高,脱后含盐最高能达到45.7mg/L。同时,2020年1月19日脱前含盐332mg/L,即使脱盐率达到99%情况下仍无法保证脱后含盐量≤3.0mg/L。因此,只依靠罐区沉降和电脱盐运行来降低含盐量,无法满足装置常顶系统低温部位的工艺防腐要求。

(2)塔顶中和剂变化频繁及注水量不足。

图4 2022年以前常压塔顶三注PID流程

塔顶三注入布置如图4所示,2020年8月之前常顶中和剂全部是注氨水,长期注无机氨容易形成铵盐,在挥发线、空冷入口和管束内部结垢堵塞,形成垢下腐蚀环境。同时2019-2021年,陆续多次调整中和缓蚀剂注入量和配比方式,期间常顶回流罐含硫污水总铁含量也频繁发生超标,2020-2021年超标率为11%。

2020年常顶空冷重复发生泄漏后重新核算注水,需要至少4.5t/h才能保证25%液态水。实际2020年以前注水量偏小只有2.8t/h,小水量进入管线后会全部汽化,无法冲洗管线中的铵盐和稀释初凝区的酸性液,导致管线内部分区域仍存在冷凝浓缩的盐酸[4],故在空冷出口管线发生腐蚀穿孔泄漏。如图5所示,现场注水点设置在挥发线立管,直接喷到挥发线中,空冷器入口前没有单独设置注水。采用直管插入形式,没有雾化喷头,即使注水量满足要求,但会存在空冷入口注水分配不均匀的现象。

图5 2022年以前常压塔顶现场流程

(3)常压塔顶回流罐含硫污水pH值非常不稳定,多次出现pH和铁离子超标。

2020-2022年三顶水pH值控制指标设定为6.0~9.0,期间存在多次pH值长期大于9或者小于6的情况。其中,pH值为6.0-9.0合格次数150次,合格率67.9%;pH值≥9.0出现31次,占比14.0%;pH值≤6.0出现40次,占比18.1%。现场缓蚀剂和中和剂加注均采用手动调节,数据波动大,三顶水分析频次是2次/周,且技术人员不能第一时间得到分析结果。经常会出现调整效果滞后,塔顶工况变化时无法及时准确调整三注量减轻装置腐蚀。

(4)常顶油气经与气分热水换热后进入空冷,常顶油气线均采用碳钢材质,初凝点在碳钢材质的空冷部位,腐蚀泄漏风险较高。

原流程设计中,常顶油气经E23/1、2与气分热水换热后,常顶油气再进入空冷L3(1-10)冷却至回流罐。经过2020-2021年工艺运行数据测算出常压塔顶露点温度为84~94℃,注水后露点在104~108℃,发生在空冷器L3(1-10)管束及出口管线,该部位的低温腐蚀风险较高。

图6 2019-2021年常压塔顶重整料收率变化趋势

如图7所示,2019-2021年加工量和原油性质会有明显变化,在原油变轻时会使常压塔顶油气负荷逐渐增大,随之增大了油气流速,加速了空冷出入口弯头冲刷腐蚀。

(5)常顶空冷出入口管线只有离线定点测厚,测厚手段单一。离线定点测厚采用人工手动测厚方式,现场还需要保温架子进行配合,工作量较大。依据管线计算的年腐蚀速率和剩余安全壁厚,离线定点测厚频次一般设置为月、季度、半年、一年。像类似常顶空冷的存在较高腐蚀减薄风险的部位,应采用在线实时监测。

3 常顶腐蚀控制优化方案及效果

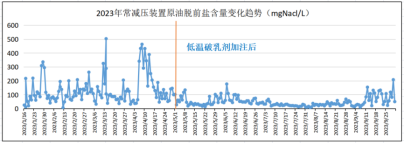

(1)增加原油预处理措施,改善罐区原油乳化情况,降低装置电脱盐负荷。2023年5月在原油进罐区前增加低温破乳剂加注设施,能够提高金属杂质和其他腐蚀性盐的脱除率,从而可减轻电脱盐装置的负荷,稳定电脱盐装置的运行。如图7所示,投用以后进常减压装置前原油含盐量由平均值200mg/L下降至60mg/L,电脱盐合格率由74%提升至97%。

图7 2023年常减压装置原油脱前盐含量变化趋势

(2)优化常顶三注措施。2021年6月开始改变中和剂注入方式,将无机氨注入改为有机氨和无机氨混注。按照工艺防腐蚀规范计算水量增加至4.5t/h以上,保证常顶注水存在25%液态水。同时,在2022年检修期间将直管改为雾化喷头,确保注水再管线内部均匀分布。

(3)利用精准自动加注技术控制三顶水,通过pH计测量含硫污水pH值,控制系统实时自动调节注剂量接近目标值,实现提升常顶工艺防腐效果。2023年7月投用初顶、常顶工艺防腐精准自动加注系统,能将初凝区控制在易处理部位,防止局部严重露点腐蚀和结盐垢下腐蚀。投用后常顶低温防腐控制得到改善,常顶含硫污水工艺防腐监测指标合格率为98%。

(4)在常顶油气线进空冷前增加2台钛材质板式换热器E32/1、2,停用E23/1、2,常顶油气与原油换热至89℃左右再进入常顶空冷,目的是将露点控制在高材质部位,使露点前移的同时减缓常顶空冷腐蚀。

图8 常顶板换及空冷在线测厚图片

(5)增加在线测厚监测,包括常压塔顶出口第二个弯头、常顶空冷入口弯头、板换出入口弯头在内10处,安装在线测厚传感器,如图8所示。目前在线测厚技术在石油化工装置中应用比较多,测厚精度高且不易受人工干扰的影响测厚频次可以设置1次/天,发现腐蚀速率较高的部位可以提前采取预防性措施,避免腐蚀泄漏发生。2023年2月-9月监测数据显示腐蚀速率≤0.1mm/a,如图9所示,无明显腐蚀减薄。

图9 常顶空冷入口弯头在线测厚数据

4 结束语

通过分析常顶系统腐蚀泄漏部位的腐蚀机理,建立腐蚀回路,优化腐蚀控制策略。对于设备管线采用碳钢材质的情况,应侧重于完善工艺防腐蚀措施来减缓腐蚀,尤其要关注原油性质、电脱盐运行、“三注”药剂质量、塔顶工况。材质升级要充分考虑是否出现电偶腐蚀,再结合最新的腐蚀监检测技术手段,反向评价工艺防腐效果,最终达到减缓常顶系统低温部位腐蚀的目的。

参考文献

[1] 崔新安.高硫原油加工过程中的腐蚀与防护[J]. 石油化工腐蚀与防护,2001,18(1): 1-7.

[2] 章建华,凌逸群. 炼油装置防腐蚀策略[M].北京: 中石化出版社,2008: 63-76.

[3] 唐孟海 胡兆灵.常减压蒸馏装置技术问答[M].北京: 中国石化出版社,2004: 234-238.

[4] 刘玉力. 常减压蒸馏装置常顶挥发线腐蚀管理[J]. 石油化工腐蚀与防护,2021,38( 5) : 27-29.