(中车永济电机有限公司,山西 永济 044502)

摘要:本文根据电机转子导条应力检测的需求和困难,提出了一种解决转子应力检测的方法-超声波应力检测,介绍了超声波应力检测的原理、探头设计制作、零应力试块制备和应力系数测定办法,进行了检测结果准确性验证,确定检测方法可行有效。对不同状态的5台电机转子进行了应力检测,确定了各转子不同导条的应力分布情况,对比不同的应力分布状态作了分析说明。

关键词: 超声波应力检测;转子钎焊;裂纹

1 引言

牵引电动机作为铁路运行的关键动力部件,其耐用性及稳定性是至关重要的。某型牵引电机在运行过程中发现与端环连接的导条根部出现了裂纹,如图1所示。为了分析断裂的原因,现需要对该型转子制造过程中断裂部位导条的应力进行分析,考虑采用超声波应力检测方法对该部位进行检测。

图1 导条根部开裂

2超声波应力检测原理简述

国家标准GB/T32073所依据的基本原理是声弹性理论[1],超声波传播速度受应力状态的影响,以零应力试块的声速为基准,通过精确测量超声波的传播速度或声时,即可检测出被测工件内部的应力状态。

当超声纵波以第一临界角斜入射到被检测构件表面时,依据Snell定律,在被检测材料内部产生和接收超声临界折射纵波,当残余应力方向与纵波方向一致时,拉伸应力使超声波传播速度变慢或传播时间![]() 延长,压缩应力使超声波传播速度加快或传播时间

延长,压缩应力使超声波传播速度加快或传播时间![]() 缩短,因此,已知零应力

缩短,因此,已知零应力![]() 的材料内超声传播时间

的材料内超声传播时间![]() ,就可以根据时间差求出被检测材料中的残余应力

,就可以根据时间差求出被检测材料中的残余应力![]() ,数学关系式如下,

,数学关系式如下,

![]() 或

或 ![]() (1)

(1)

其中,![]() 定义为应力系数,

定义为应力系数,![]() 和

和![]() 分别为残余应力的变化量和传播时间的变化量;

分别为残余应力的变化量和传播时间的变化量;![]() 为负值表示压缩残余应力,正值表示拉伸残余应力。

为负值表示压缩残余应力,正值表示拉伸残余应力。

3检测实施

3.1探头设计制作

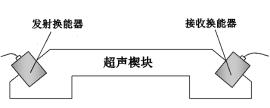

如图2所示为超声临界折射纵波检测使用的探头示意图,根据Snell 定律,当纵波从波速较慢的介质传播到波速较快的介质中时,若折射角达到90°,则形成的纵波即为临界折射纵波(LCR),此时楔块中纵波的入射角称为第一临界角,其计算公式为:

![]() (2)

(2)

式中,![]() 为透声楔块中的纵波波速;

为透声楔块中的纵波波速;![]() 为工件中的纵波波速。

为工件中的纵波波速。

根据公式(2)计算出楔块纵波入射的角度,再考虑检测部位大小制作如图3所示的检测用探头。

图2 超声临界折射纵波检测探头示意图 图3 超声波应力检测实物探头

3.2试块制备

GB/T32073中规定的犯法制备试验所用零应力试块,作为基准进行残余应力的检测。

3.3应力系数测定

按GB/T 228.1规定的方法,在常温环境下,对拉伸试件进行拉伸试验:对试件施加一个恒定的力,程序控制或者手动控制拉力维持在稳定值。将探头稳固耦合在拉伸试件上,在材料弹性范围内,记录检测仪器的声时差Δt和拉伸试验设备输出的拉应力变化Δσ。测量点不少于6点,重复拉伸次数不少于3次,取平均值,绘制出拉伸应力值与声时差的坐标图。对数据进行线性拟合,得到直线斜率的倒数即为应力系数K。

3.4检测过程

3.4.1检测准确性验证

从被检测的转子上,随机选取两根导条,在这两根导条的同一位置,采用新制作的探头进行检测,每根导条重复检测7次,记录检测数据,对比每次检测的数据,检测的数据重复性很高,检测准确度在±4MPa以内,完全可以满足导条焊接应力的现场准确检测。

3.4.1检测点位确定

结合导条与检测探头的具体宽度,在每根导条焊接热影响区处,沿导条宽度方向,由内向外,每隔2mm检测一个点位,共计5个点位。

3.4.2检测过程

对每个导条进行编号,如图4所示按3.4.1规定的检测点位对每个导条依次进行检测,分别记录每个点位的应力值,再计算每一个导条对应的平均应力,以此来分析每根导条焊接热影响区的残余应力分布情况。

图4 实际检测实施

3.5检测结果

对表2中所列的电机转子按3.4.2的要求进行了应力检测,如图5、图6所示为不同状态下转子应力的分布情况,从图中可以看出该型电机同一转子焊后各导条的应力差异较大、一致性差、离散度高。A、B、D三个转子焊后的应力分布基本在相同的范围内,说明焊后转子均存在较大的应力,非偶发情况。与新制产品相比,检修产品导条的应力整体低约50MPa。

表2 转子编号及状态说明

文中编号 | 转子编号 | 状态描述 |

A | 1903007 | 正常新制产品焊后检测 |

B | 1905001 | 正常新制产品焊后检测 |

C | 1905012 | 正常新制产品焊前检测 |

D | 1905012 | 正常新制产品(C转子)焊后检测 |

E | 1011101 | 正常产品检修状态检测(运作110万公里) |

图5 A、B、D、E转子传动端各导条应力分布 图6 A、B、D、E转子非传动端各导条应力分布

图7 C转子传动端与非转动各导条应力分布

如图7所示是该型转子在焊接端环前各导条的应力分布,应力分布在-6MPa~9MPa之间,焊接前导条的固有应力很小且分布相对集中,对比焊接后D转子的应力分布,说明焊后转子导条的应力主要为焊接残余应力。由于转子焊接残余应力较大且分布不均匀,并且在电机运行过程中受旋转离心力,升温后的膨胀力,电磁力等影响,使得电机在运行中出现了导条开裂的情况,后三种力在电机运行中不可避免,唯有改善转子焊接残余应力的大小和分布,才能有效避免电机运行中导条断裂的情况。

4结语

本文根据电机转子导条应力检测的需求和困难,提出了采用超声波应力检测技术进行转子导条应力检测的方案,设计制作了相应探头、零应力试块、应力系数曲线,并对检测的准确性和可重复性进行了验证,确定该方法可行有效。通过对5个不同状态下的转子导条进行超声波应力检测,比较各转子导条应力的分布情况,得出了电机转子钎焊后导条部位的应力主要为焊接残余应力,转子焊接后的残余应力较大且分布不均匀,电机长期运行后转子导条部位的应力大幅降低且相对趋于均匀,为转子导条断裂原因分析提供了定量参考,对后续产品设计和制造工艺改进提供了依据。

参考文献

[1]GB/T 32073无损检测 残余应力超声临界折射纵波方法[S].

![]()